En la fabricación moderna, la precisión y la eficiencia son claves para la competitividad. Entre los diversos métodos de mecanizado CNC, el fresado de bancada destaca por su excepcional rigidez, su alto rendimiento de corte y su capacidad para manipular piezas de gran tamaño con gran precisión.

En Keso, una plataforma de servicios de mecanizado CNC en línea, los ingenieros y fabricantes pueden acceder fácilmente a fresado de bancada profesional y otras soluciones de mecanizado de precisión, desde el diseño hasta la producción, a partir de una entrega en tan solo 3 días.

¿Qué es el fresado de bancadas?

El fresado de bancada es un proceso de mecanizado en el que la mesa de trabajo permanece fija mientras el cabezal del husillo se mueve a lo largo de múltiples ejes (generalmente X, Y y Z). A diferencia de las fresadoras verticales tradicionales, la mesa de trabajo fija de una fresadora de bancada proporciona una rigidez y estabilidad excepcionales, especialmente al mecanizar componentes pesados.

Desde su introducción en el siglo XX, las fresadoras de bancada han desempeñado un papel vital en industrias como la fabricación de moldes, la automotriz, la aeroespacial y la de equipos pesados, convirtiéndose en una herramienta irremplazable en la metalurgia moderna.

Historia y evolución del fresado de bancadas

Las fresadoras de bancada tienen una larga e influyente historia en la evolución de la tecnología de mecanizado.

·Principios del siglo XX: Se introdujeron las primeras fresadoras de bancada fija para manipular componentes metálicos de gran tamaño con mayor estabilidad que las fresadoras verticales tradicionales.

·Mediados del siglo XX: Adopción generalizada en las industrias de fabricación de moldes, automotriz y maquinaria pesada debido a su rigidez y capacidad de carga.

Finales del siglo XX hasta la actualidad: La integración con la tecnología CNC permitió un mecanizado automatizado, preciso y repetible. Las fresadoras de bancada fija modernas combinan la resistencia estructural tradicional con sistemas de control CNC inteligentes, ampliando sus aplicaciones a las industrias aeroespacial, médica y de alta tecnología.

La evolución del fresado de bancada refleja la creciente demanda de piezas de trabajo más grandes, más pesadas y más precisas en todas las industrias.

Tipos de fresadoras de bancada

Las fresadoras de bancada se pueden clasificar según la automatización, el tamaño y la funcionalidad:

· Fresadoras de bancada convencional

De accionamiento manual, se utiliza principalmente para tareas de corte sencillas o pesadas.

Ideal para talleres con piezas de gran tamaño pero con requisitos de automatización limitados.

· Fresadoras de bancada CNC

Equipado con control numérico por computadora, lo que permite un movimiento automatizado a lo largo de los ejes X, Y y Z.

Adecuado para producción repetitiva y de alta precisión, ampliamente utilizado en aplicaciones industriales y aeroespaciales.

· Molinos de bancada pequeños/compactos

Diseñado para piezas de tamaño mediano y cargas más ligeras.

Rentable para pequeñas fábricas o creación de prototipos.

· Molinos de bancada de servicio pesado

Máquinas grandes y rígidas diseñadas para componentes pesados o grandes, como bloques de motor, moldes grandes o equipos industriales.

Puede manejar operaciones de corte pesadas y de alto torque sin comprometer la precisión.

Comprender estos tipos ayuda a los fabricantes a seleccionar la fresadora de bancada adecuada para los requisitos de su proyecto.

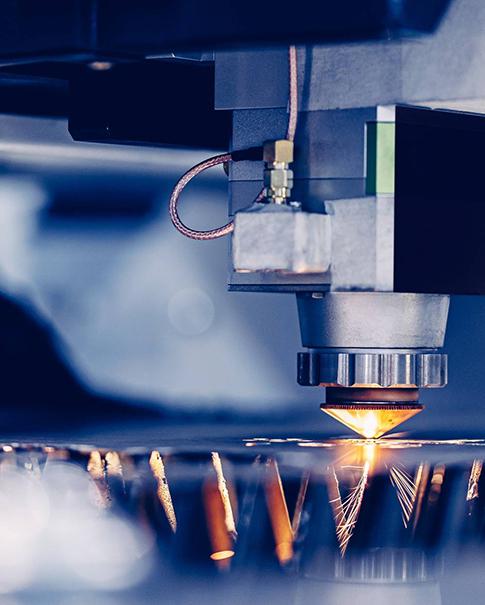

¿Cómo funciona una fresadora de bancada fija? Principios básicos

Una fresadora de bancada típica se compone de tres elementos clave: la bancada fija, el cabezal del husillo móvil y el sistema de herramientas de corte.

· Movimiento sobre el eje X: se consigue mediante el desplazamiento del carro del husillo a lo largo de la bancada.

· Movimiento en el eje Y: controlado por el cabezal o columna del husillo, moviéndose horizontalmente.

· Movimiento del eje Z: el husillo se mueve verticalmente para controlar la profundidad de corte.

Debido a que la pieza de trabajo permanece fija durante todo el proceso, la fresadora de bancada proporciona una estabilidad excepcional, lo que permite un mecanizado preciso y sin vibraciones, especialmente adecuado para el corte de metales de alta resistencia.

Las 4 ventajas principales del fresado de bancada

1. Rigidez y estabilidad excepcionales

El diseño de la mesa de trabajo fija garantiza una vibración mínima, incluso durante grandes operaciones de corte, manteniendo tolerancias estrictas y precisión de superficie.

2. Potente capacidad de corte pesado

Los cabezales de husillo de alto torque permiten un mecanizado eficiente de materiales gruesos o resistentes como acero, titanio y hierro fundido.

3. Capacidad de carga notable

La estructura rígida del lecho, a menudo hecha de hierro fundido de alta calidad, puede soportar piezas de trabajo de varias toneladas sin comprometer la precisión.

4. Excelente relación calidad-precio y durabilidad

Si bien la inversión inicial puede ser mayor, las fresadoras de bancada ofrecen confiabilidad a largo plazo, menores costos de mantenimiento y un excelente retorno de la inversión.

Materiales adecuados y detalles de mecanizado

Las fresadoras de bancada pueden manejar una amplia variedad de metales y aleaciones, cada uno de los cuales requiere consideraciones específicas:

Acero: Los aceros de alta resistencia requieren velocidades de corte más lentas y herramientas más resistentes al desgaste. Son comunes en maquinaria pesada, componentes automotrices y aeroespaciales.

Aluminio: Más fácil de mecanizar a altas velocidades, pero requiere una cuidadosa eliminación de virutas para evitar la obstrucción de la herramienta. Se utiliza frecuentemente en piezas de automoción y maquinaria ligera.

Titanio: Extremadamente resistente y resistente al calor, apto para piezas aeroespaciales y médicas. Requiere alta rigidez y avances optimizados para evitar el desgaste de la herramienta.

Cobre y latón: Metales blandos y conductores, ideales para componentes eléctricos o piezas decorativas. Requieren herramientas adecuadas para mantener el acabado superficial.

Hierro fundido: Duro y quebradizo; la rigidez del fresado de bancada garantiza un corte preciso sin vibraciones. Común en moldes, bloques de motor y maquinaria industrial.

Consejos de mecanizado:

·Utilice herramientas de carburo recubiertas para metales de alta resistencia.

·Optimice la velocidad del husillo y la velocidad de alimentación para el tipo de material.

·Asegure el refrigerante/lubricación para materiales sensibles al calor como el titanio.

·Mantenga la sujeción adecuada de la pieza de trabajo para minimizar la vibración y mejorar el acabado de la superficie.

Casos de aplicación en el mundo real

1. Componentes aeroespaciales

Las piezas estructurales de gran tamaño de las aeronaves, como los soportes de las alas o los soportes de los motores, requieren la alta rigidez del fresado de bancada para lograr tolerancias ajustadas y un acabado superficial excelente.

2. Piezas de automóvil

Los bloques de motor, las carcasas de las cajas de cambios y los componentes del chasis se benefician del fresado de bancada debido a sus requisitos de tamaño, peso y precisión.

3. Fabricación de moldes

Los moldes de inyección, fundición a presión y estampación suelen presentar cavidades profundas y cortes pesados. El fresado de bancada garantiza la estabilidad durante el proceso de mecanizado, reduciendo la distorsión y mejorando la precisión.

4. Equipos industriales

El fresado de bancada se utiliza ampliamente para fabricar bancadas de máquinas herramienta, bastidores grandes y equipos de energía de servicio pesado, lo que garantiza la integridad estructural y dimensiones precisas.

Estos ejemplos demuestran cómo las fresadoras de bancada mejoran la productividad y la confiabilidad en diversas industrias.

Cuándo elegir el fresado de bancada

Debería considerar el fresado de bancadas cuando:

· Procesamiento de moldes de gran tamaño o componentes de equipos como moldes de inyección o de fundición a presión.

· Mecanizado de metales de alta resistencia como acero, titanio o hierro fundido.

· Se requiere alta rigidez y precisión para su proyecto.

· Realización de tareas de corte en cavidades profundas o con carga pesada donde el control de la vibración es fundamental.

En estos escenarios, el fresado de bancada garantiza una precisión y una eficiencia superiores.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN