Hay muchas razones para la deformación de piezas de mecanizado de aluminio, que están relacionados con el material, la forma de la pieza y las condiciones de producción. En servicio de mecanizado CNC Hay principalmente varios aspectos: deformación causada por el estrés interno del blanco, la deformación causada por la fuerza de corte y el calor de corte, y la deformación causada por la fuerza de sujeción.

- Medidas de proceso para reducir la deformación de las piezas mecanizadas de aluminio

1. Reduce el estrés interno del blanco

Envejecimiento natural o artificial y tratamiento de vibración pueden eliminar parcialmente el estrés interno del blanco. El preprocesamiento también es un método de proceso efectivo. Para espacios en blanco más grandes, debido al gran margen, la deformación después del procesamiento también es grande. Si el exceso de parte del blanco se procesa por adelantado y el margen de cada parte se reduce, no solo la deformación de procesamiento en el proceso posterior puede reducirse, sino que también se puede liberar una parte del estrés interno después de un período de tiempo.

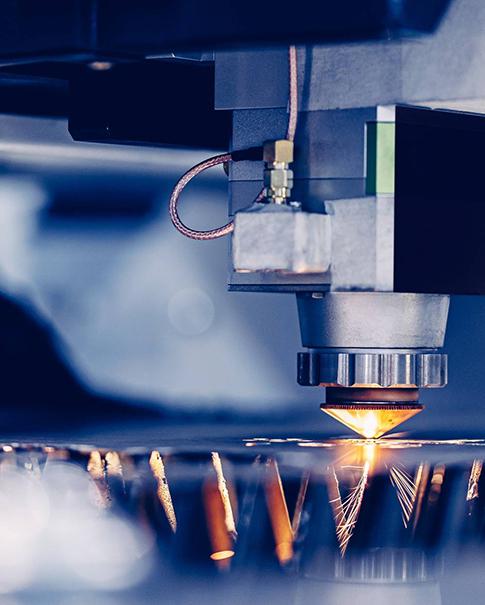

2. Mejore la capacidad de corte de la herramienta

Los parámetros materiales y geométricos de la herramienta tienen una influencia importante en la fuerza de corte y el calor de corte. La selección correcta de la herramienta es muy importante para reducir la deformación de las piezas.

(1) Elija razonablemente los parámetros de geometría de la herramienta.

① Ángulo de rastrillo: bajo la condición de mantener la resistencia del borde de corte, el ángulo de rastrillo debe seleccionarse adecuadamente para ser más grande. Por un lado, puede moler un borde afilado y, por otro lado, puede reducir la deformación de corte, la eliminación de chip más fácilmente, reduciendo así la fuerza de corte y la temperatura de corte. Nunca use herramientas de ángulo de rastrillo negativo.

② Ángulo claro: el tamaño del ángulo de alivio tiene un efecto directo sobre el desgaste de la superficie del flanco y la calidad de la superficie mecanizada. El grosor de corte es una condición importante para seleccionar el ángulo de alivio. Durante la molienda áspera, debido a la gran velocidad de alimentación, una carga de corte pesada y una gran generación de calor, la herramienta requiere buenas condiciones de disipación de calor. Por lo tanto, el ángulo de espacio libre debe seleccionarse más pequeño. Al terminar la fresado, se requiere un borde afilado para reducir la fricción entre la cara del flanco y la superficie mecanizada y reducir la deformación elástica. Por lo tanto, el ángulo de alivio debe seleccionarse más grande.

③ Ángulo de Helix: para que la fresación sea suave y reducir la fuerza de fresado, el ángulo de la hélice debe seleccionarse lo más grande posible.

④ Ángulo de entrada: reducir adecuadamente el ángulo de entrada puede mejorar las condiciones de disipación de calor y reducir la temperatura promedio del área de procesamiento.

(2) Mejorar la estructura de la herramienta.

①pruebe el número de dientes del cortador de fresado y aumente el espacio de la chip. Debido a la gran plasticidad del material de aluminio, la gran deformación de corte durante el procesamiento requiere un gran espacio de chips, por lo que el radio inferior del bolsillo de la chip debe ser mayor y el número de dientes cortadores de fresado debe ser más pequeño.

②Fine de molienda de los dientes. El valor de rugosidad del filo del diente debe ser menor que RA = 0.4um. Antes de usar un cuchillo nuevo, debe moler ligeramente la parte delantera y posterior de los dientes con una piedra de aceite fino para eliminar las rebabas restantes y las ligeras sierraciones al afilar los dientes. De esta manera, no solo se puede reducir el calor de corte, sino que también la deformación de corte es relativamente pequeña.

③ Controle estrictamente el estándar de desgaste de la herramienta. Después de que se usa la herramienta, aumenta el valor de rugosidad de la superficie de la pieza de trabajo, aumenta la temperatura de corte y la deformación de la pieza de trabajo aumenta. Por lo tanto, además de la selección de materiales de herramientas con buena resistencia al desgaste, el estándar de desgaste de la herramienta no debe ser mayor de 0.2 mm, de lo contrario, es fácil producir un borde acumulado. Al cortar, la temperatura de la pieza de trabajo generalmente no debe exceder los 100 ° C para evitar la deformación.

3. Mejore el método de sujeción de la pieza de trabajo

Para piezas de trabajo de aluminio de paredes delgadas Con poca rigidez, los siguientes métodos de sujeción se pueden usar para reducir la deformación:

(1) Por Piezas de buje de paredes delgadas, Si se usa un fuck o spring de tres comandantes de tres comandantes para sujetar desde la dirección radial, una vez que se libera después del procesamiento, la pieza de trabajo inevitablemente se deformará. En este momento, se debe utilizar el método de presionar la cara del extremo axial con una mejor rigidez. Para localizar el agujero interno de la pieza, haga un hilo propio a través del mandril, el maneve en el orificio interno de la pieza, presione la cara final con una placa de cubierta y retroceda con una tuerca. La deformación de sujeción se puede evitar cuando se procesa el círculo exterior, obteniendo así una precisión de procesamiento satisfactoria.

(2) Al procesar las paredes delgadas y piezas de trabajo de placa delgada, es mejor elegir una sacudida de vacío para obtener una fuerza de sujeción distribuida uniformemente, y luego procesarla con una cantidad de corte más pequeña, lo que puede evitar que la pieza de trabajo se deforme.

(3) Use el método de embalaje. Para aumentar la rigidez del proceso de las piezas de trabajo de paredes delgadas, se puede llenar medio dentro de la pieza de trabajo para reducir la deformación de la pieza de trabajo durante la sujeción y el corte. Por ejemplo, vierta una fusión de urea que contenga un nitrato de potasio del 3% al 6% en la pieza de trabajo, y después del procesamiento, sumerja la pieza de trabajo en agua o alcohol para disolver el relleno y verterlo.

4. Arreglo razonable de los procedimientos

Durante el corte de alta velocidad, debido a la gran cantidad de mecanizado y el corte intermitente, el proceso de molienda a menudo produce vibración, lo que afecta la precisión del mecanizado y la rugosidad de la superficie. Por lo tanto, el proceso de corte de alta velocidad de CNC generalmente se puede dividir en: mecanizado en bruto-minuto-acabado de mecanizado de mecanizado limpio de mecanizado y otros procesos. Para piezas con requisitos de alta precisión, a veces es necesario realizar semifinishing secundario y luego terminar. Después del mecanizado áspero, las piezas se pueden enfriar naturalmente para eliminar el estrés interno causado por el mecanizado áspero y reducir la deformación. El margen dejado después del mecanizado rugoso debe ser mayor que la cantidad de deformación, generalmente de 1 a 2 mm. Durante el acabado, la superficie de acabado de la pieza debe mantener una asignación de mecanizado uniforme, generalmente 0.2-0.5 mm es apropiada, de modo que la herramienta esté en un estado estable durante el proceso de mecanizado, lo que puede reducir en gran medida la deformación de corte, obtener una buena calidad de mecanizado de superficies y garantizar la precisión del producto.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN