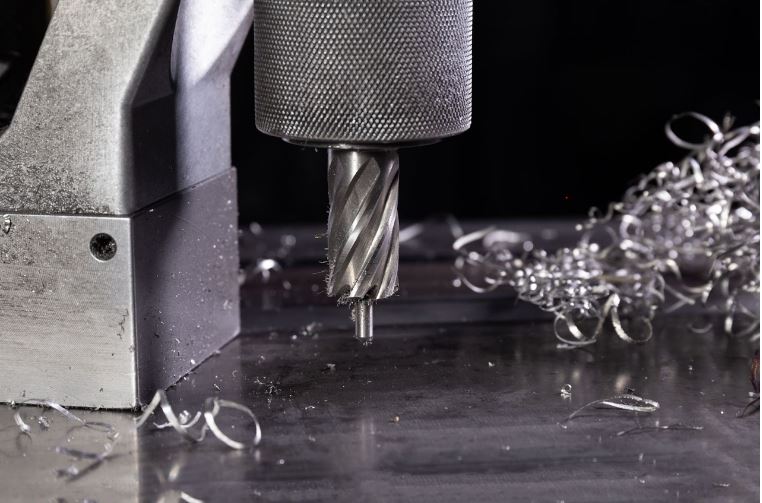

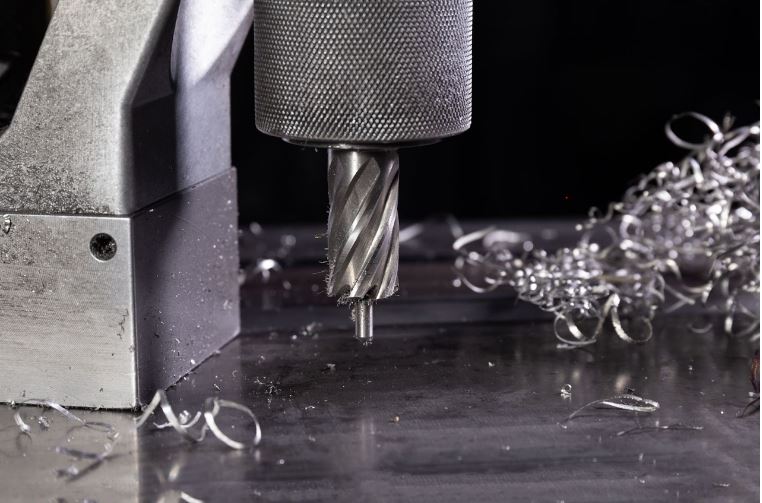

Fresas para mecanizado CNC

Si alguna vez has pasado la mano por un... pieza mecanizada Y si sientes un borde afilado rozándote la piel, has conocido al enemigo: la rebaba. A simple vista, parece un pequeño defecto, pero en el mecanizado, las rebabas son más que una simple molestia estética. Pueden reducir el tiempo de montaje, aumentar los costes y, en el peor de los casos, suponer un riesgo para la seguridad de quien manipule la pieza.

¿Qué son las rebabas en el mecanizado? Piense en ellas como los restos no deseados del proceso de corte: esos bordes irregulares, astillas finas o crestas elevadas que aparecen después de cortar, taladrar o fresar el material. Son un problema tanto para ingenieros como para operarios, ya que una pieza mal desbarbada puede atascarse en un ensamblaje, fallar bajo tensión o incluso lesionar a un técnico.

Precisamente por eso el control de rebabas es tan importante en el trabajo de precisión. Hemos visto cómo los proyectos sensibles a las rebabas pueden determinar el éxito o el fracaso de las producciones, por eso priorizamos la calidad del filo tanto como las tolerancias. Y como nuestro mecanizado de cobre, acero y aluminio empieza desde tan solo $1 por pieza, incluso los talleres pequeños pueden externalizar trabajos complejos y obtener piezas precisas y seguras de manipular.

¿Qué son las rebabas en el mecanizado?

(ciencia directa)

En mecanizado, una rebaba es ese trozo de material sobrante que queda adherido a una pieza tras un proceso de corte. Técnicamente, se forma cuando la herramienta empuja o rasga el material en lugar de cortarlo limpiamente. El resultado es un borde elevado, una fina solapa o un pequeño labio dentado que no formaba parte del modelo CAD, pero que ahora está ahí y es necesario corregirlo.

Normalmente, las rebabas de mecanizado se encuentran en los puntos habituales: a lo largo de los bordes afilados, dentro de los agujeros perforados, al final de las ranuras o incluso alrededor de las roscas. En esencia, cualquier punto donde la herramienta sale del corte es propicio para la formación de rebabas. Algunas son apenas perceptibles, mientras que otras pueden ser lo suficientemente afiladas como para cortar un guante o dañar el ajuste del conjunto.

Y lo peor de todo es que las rebabas no solo son una molestia superficial. Pueden afectar la precisión dimensional y la calidad de la superficie, por lo que el desbarbado es casi siempre un paso necesario en trabajos de precisión.

Tipos de rebabas de mecanizado

No todas las rebabas tienen el mismo aspecto, y conocer el tipo ayuda a determinar el método correcto de eliminación. Aquí tienes un breve resumen de las rebabas de mecanizado más comunes que encontrarás:

| Tipo de rebaba | Donde aparece | Qué está sucediendo |

| Rebabas de Poisson | A lo largo de los bordes al cortar metales dúctiles | Causada por la deformación plástica que empuja el material hacia los lados. |

| Rebabas de vuelco | Fresado, taladrado, y operaciones de ranurado | La salida de la herramienta deja una solapa de material enrollada |

| Rebabas de ruptura | Lado de salida de los agujeros perforados | El material se desgarra en lugar de cortarse limpiamente |

| Rebabas de corte | Operaciones de tronzado o corte en torno | Material extra que queda cuando la herramienta separa la pieza |

Cada uno de estos tiene sus propios problemas. Una pequeña rebaba de Poisson podría arruinar el acabado de la superficie, mientras que una rebaba gruesa puede atascar un conjunto o cortarle la mano.

Por qué son importantes las rebabas de mecanizado

(Intechopen)

Es tentador pensar que las rebabas son solo estéticas, pero pueden causar problemas que van mucho más allá de la estética. He aquí por qué son importantes:

| Área de impacto | Cómo lo afectan las rebabas |

| Tolerancias de montaje | Incluso una pequeña rebaba puede impedir que las piezas encajen perfectamente |

| Vida de fatiga | Las rebabas actúan como elevadores de tensión, acortando la vida útil de un componente. |

| Seguridad | Los bordes afilados de las rebabas pueden lesionar a los operadores o usuarios finales. |

| Costos de posprocesamiento | Pasos de desbarbado adicionales = más tiempo y dinero gastado |

En industrias de alto riesgo, basta con un desliz. Una sola rebaba de mecanizado puede provocar el rechazo de una pieza. aplicaciones aeroespaciales o médicas, donde los márgenes de seguridad son muy estrechos. E incluso fuera de esos campos, ningún cliente quiere una pieza "terminada" que parezca inacabada.

Métodos de eliminación de rebabas

El método para eliminar rebabas en el mecanizado CNC depende de la geometría de la pieza, el material y el nivel de limpieza deseado para el acabado. A continuación, se presenta un breve resumen de los principales enfoques:

Desbarbado manual

El método tradicional: limas de mano, raspadores, lija o cepillos de alambre. Económico y flexible, pero lento y poco consistente para las tiradas de producción.

Métodos mecánicos

Técnicas como volteo vibratorio Las muelas abrasivas son comunes en talleres que necesitan procesar en lotes muchas piezas pequeñas. Son útiles para alisar bordes, pero no siempre son precisas.

Desbarbado térmico

También llamado "desbarbado explosivo". Las piezas se introducen en una cámara sellada, se enciende una mezcla de gases y las rebabas se queman. Funciona bien para rebabas internas en zonas difíciles, pero no es el proceso más sencillo para todos los materiales.

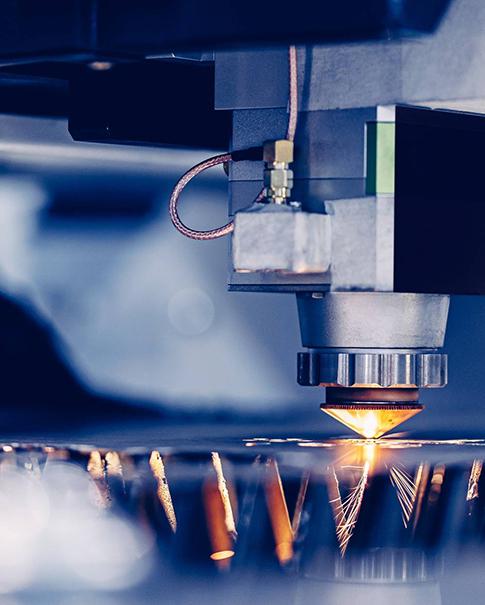

Desbarbado electroquímico

Este método utiliza un electrolito y corriente eléctrica para disolver rebabas en lugares estrechos, como orificios perforados transversalmente o componentes hidráulicos. Es preciso, pero requiere una configuración cuidadosa.

Desbarbado automatizado con máquinas rebabadoras

Aquí es donde los talleres modernos se inclinan. Una desbarbadora utiliza cepillos abrasivos, cabezales rotativos o herramientas integradas en CNC para eliminar las rebabas automáticamente. El resultado: tiempos de entrega más rápidos, menor fatiga del operario y un acabado más consistente.

| Método | Ventajas | Contras |

| Tradicional (manual/mecánico) | Bajo costo de entrada, flexible para piezas inusuales | Trabajo intensivo, inconsistente y que consume mucho tiempo. |

| Automatizadas (máquinas fresadoras) | Alta velocidad, resultados repetibles, ideal para producción. | Mayor costo inicial, requiere una configuración adecuada |

Máquinas de eliminación de rebabas: eficiencia en los talleres modernos

Hoy en día, cuando se habla de eficiencia en los talleres, casi siempre se mencionan las rebabadoras y las máquinas desbarbadoras. Estos sistemas combinan cabezales abrasivos, herramientas rotativas o incluso accesorios CNC para que el desbarbado pase de ser un cuello de botella a una etapa fluida del flujo de trabajo.

| Característica de la máquina | Qué hace | Por qué es importante |

| Cepillos abrasivos | Eliminar rebabas en bordes y superficies. | Deja un acabado uniforme sin necesidad de mucho trabajo. |

| Herramientas rotativas | Localice las rebabas en ranuras, surcos o pequeñas características | Ideal para geometrías de piezas complejas |

| Desbarbado integrado CNC | Las trayectorias de herramientas incluyen pasadas de desbarbado | Ahorra tiempo de configuración y reduce la manipulación manual. |

Beneficios de un vistazo: tiempos de ciclo más rápidos, calidad repetible y menos horas de trabajo con el operador encorvado sobre una prensa con una lima.

Hemos integrado el desbarbado avanzado directamente en nuestro flujo de trabajo. Esto significa que, al enviarnos trabajos sensibles a las rebabas, no solo obtendrá tolerancias impecables, sino también piezas listas para ensamblar. Y con servicios desde tan solo $1 por pieza, es una decisión fácil dejar que las máquinas (y nuestro equipo) se encarguen del trabajo pesado.

Prevención de rebabas en el mecanizado

Siempre es más económico y sencillo evitar que se formen rebabas que pasar horas eliminándolas después. Algunas buenas prácticas en el taller son muy útiles:

- Ajuste la geometría, los avances y las velocidades de la herramienta → Las fresas afiladas con el ángulo de ataque adecuado pueden cortar limpiamente en lugar de manchar el material. Un corte demasiado lento o superficial suele provocar rebabas.

- → Si una pieza vibra o se desplaza, incluso levemente, verá rebabas en los puntos de salida. Bloquéela y manténgala estable.

- → Las herramientas revestidas de TiN combinadas con un fluido de corte adecuado ayudan a reducir la adhesión y la soldadura de virutas, las cuales causan bordes desagradables.

- → Los chaflanes, el espaciado adecuado de los orificios y evitar características delgadas sin soporte pueden reducir drásticamente las zonas propensas a las rebabas.

Conclusión

Las rebabas pueden parecer defectos menores, pero se acumulan y se convierten en verdaderos dolores de cabeza, costos adicionales de acabado, problemas de tolerancia, riesgos de seguridad y, a veces, el rechazo total de la pieza. La solución no es solo desbarbar después; es saber cuándo prevenir las rebabas en su origen y cuándo usar la desbarbadora adecuada para la limpieza.

Cubrimos ambos extremos: mecanizado de precisión que minimiza la formación de rebabas y desbarbado automatizado para el resto. El resultado son piezas listas para producción, más seguras y fiables. Y con servicios desde tan solo 1 dólar por componente: externalizar trabajos sensibles a las rebabas nunca ha sido tan sencillo

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN