De CAD a CNC: una guía completa para transformar diseños digitales en piezas mecanizadas

Aug 21, 2025

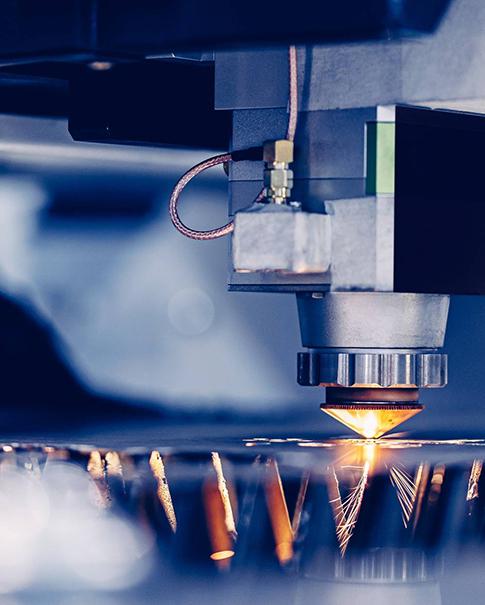

El paso de un concepto en la mente de un ingeniero a una pieza física en sus manos es una hazaña fascinante de la fabricación moderna. En el corazón de este proceso se encuentra una transición crucial: convertir un modelo CAD digital en instrucciones que una máquina CNC pueda comprender y ejecutar. Esta fluidez del diseño a la realidad es lo que permite la precisión y la complejidad de los componentes mecanizados modernos. Este artículo detalla los pasos, el software y las consideraciones esenciales involucradas en la transformación de un archivo CAD en una pieza mecanizada CNC terminada.El hilo digital: Del diseño CAD a la programación CAM hasta la pieza física pasando por el mecanizado CNC. Paso 1: La base: creación del modelo CAD Todo comienza con el Diseño Asistido por Computadora (CAD). Se utiliza software como SolidWorks, Autodesk Fusion 360, AutoCAD, Siemens NX o Creo Parametric para crear un modelo 2D o 3D detallado de la pieza. · Qué es: Un plano digital que contiene todos los datos geométricos (dimensiones, tolerancias, roscas y características) de la pieza deseada.· Salida clave: El diseño final se exporta en un formato de archivo neutro compatible con otros programas. El formato más común para esta transición es STEP (.step o .stp) o IGES (.iges), ya que preservan la información de la geometría del sólido. También se utilizan archivos de formato nativo (p. ej., .SLDPRT para SolidWorks) cuando se trabaja con el mismo software. El Diseño para la Fabricabilidad (DFM) es crucial en esta etapa. El diseñador debe considerar las capacidades y limitaciones del mecanizado CNC: · Acceso a herramientas: ¿Puede una herramienta de corte alcanzar físicamente todas las características?· Esquinas internas afiladas: la mayoría de las herramientas de corte son cilíndricas, lo que hace imposible obtener esquinas internas afiladas perfectas; siempre se necesita un radio.· Espesor de la pared: Las paredes muy delgadas pueden ser difíciles de mecanizar sin vibraciones o roturas.· Selección del material: La elección del material (aluminio, acero, plástico, etc.) afectará directamente las estrategias de mecanizado, la selección de herramientas y el costo. Paso 2: El Puente - Traducción con software CAM El modelo CAD define el qué: la forma final. El software de Fabricación Asistida por Computadora (CAM) define el cómo: el proceso de mecanizado. Qué es: El software CAM (a menudo un módulo dentro de un software CAD como Fusion 360 o un programa independiente como Mastercam) importa el modelo CAD. El programador lo utiliza para crear una trayectoria de herramienta: un conjunto de instrucciones que dicta el movimiento de la herramienta sobre la pieza.· Actividades clave en CAM: 1. Orientación de configuración: define cómo se sujetará la materia prima (stock) en la prensa o accesorio de la máquina y qué lado se mecanizará primero. 2. Selección de herramientas: Elegir las herramientas de corte adecuadas (fresas, brocas, machos de roscar, etc.) de una biblioteca digital, especificando su diámetro, longitud y material. 3. Definición de trayectorias de herramientas: creación de secuencias de operaciones como: · Desbaste: Eliminación rápida de grandes cantidades de material. · Acabado: Realización de pasadas finales para conseguir el acabado superficial requerido y tolerancias ajustadas. · Perforación: Creación de agujeros. · Contorneado: Perfilado de la forma exterior de la pieza. 4. Configuración de parámetros: ingreso de valores críticos como la velocidad del husillo (RPM), la velocidad de avance (qué tan rápido se mueve la herramienta) y la profundidad de corte.El software CAM genera trayectorias de herramientas visuales que muestran la ruta precisa que tomará la herramienta de corte para crear la pieza. Paso 3: El lenguaje de la máquina: posprocesamiento a código G Las trayectorias generadas en CAM aún no están listas para la máquina. Son genéricas. Un postprocesador actúa como traductor. · Qué es: Un postprocesador es un complemento de software (a menudo específico para la marca y el modelo de la máquina CNC) que convierte los datos genéricos de la trayectoria de la herramienta en un archivo de código G específico.¿Qué es el código G? El código G es un lenguaje de programación estandarizado (que utiliza comandos como G01 para el movimiento lineal y M03 para el arranque del husillo) que controla todas las acciones de una máquina CNC: movimiento, velocidad, avance, activación/desactivación del refrigerante y cambios de herramienta.· Por qué es necesario: Diferentes controladores CNC (por ejemplo, Fanuc, Haas, Heidenhain) tienen ligeras variaciones en su dialecto de código G. El postprocesador garantiza que el archivo de salida esté perfectamente adaptado a la máquina de destino, evitando fallas o errores. El resultado final de este paso es un archivo .NC o .TXT que contiene el programa de código G. Paso 4: Ejecución - Ejecución del programa en la máquina CNC Con el programa de código G listo, el maquinista toma el control. 1. Configuración: La materia prima se fija firmemente a la bancada de la máquina. Se cargan las herramientas correctas en el cambiador o carrusel de herramientas de la máquina. Cada herramienta se mide cuidadosamente para determinar su longitud y diámetro en el controlador de la máquina.2. Puesta a cero del trabajo: El maquinista define el “punto cero” (origen) del programa en la pieza de trabajo, indicándole a la máquina dónde se encuentra la pieza en su sistema de coordenadas.3. Verificación: antes de ejecutar el programa en el material real, a menudo se realiza un ensayo o simulación para comprobar si hay errores o posibles colisiones.4. Mecanizado: El programa de código G se carga en el controlador de la máquina. Se pulsa el botón de inicio y la máquina ejecuta las instrucciones de forma autónoma, cortando material hasta completar la pieza. Conclusión: Un hilo digital simplificado La transición del CAD al CNC es un ejemplo convincente de fabricación digital integrada. Al comprender cada paso —desde el DFM en CAD, pasando por la generación de trayectorias de herramientas en CAM, el posprocesamiento para código G y, finalmente, la ejecución precisa de la máquina—, ingenieros y operarios pueden colaborar para producir piezas de alta calidad con eficiencia y precisión. Este proceso digital no solo acelera el prototipado y la producción, sino que también abre el potencial para crear geometrías increíblemente complejas que serían imposibles de crear manualmente. Aviso legal: Las imágenes utilizadas en este artículo son solo ilustrativas y se utilizan como marcadores. En una publicación real, se utilizarían imágenes originales o con licencia de alta resolución, así como capturas de pantalla de software específico.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN