¿Qué es el acabado superficial en el mecanizado?

En esencia, el acabado superficial en el mecanizado se refiere a las irregularidades a pequeña escala que quedan en la superficie de una pieza después del mecanizado. Estas irregularidades se suelen agrupar en tres categorías:

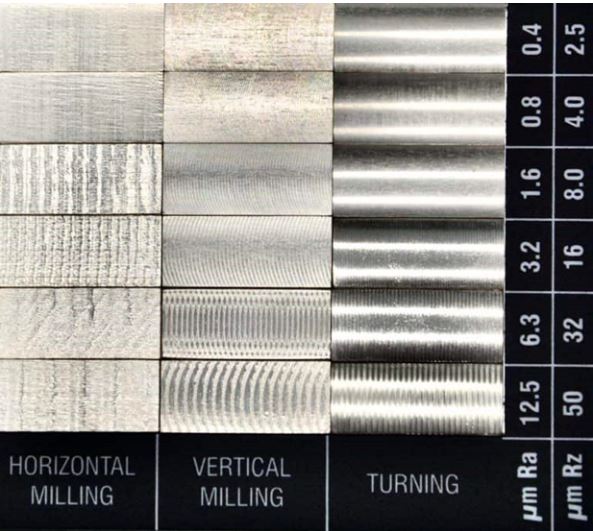

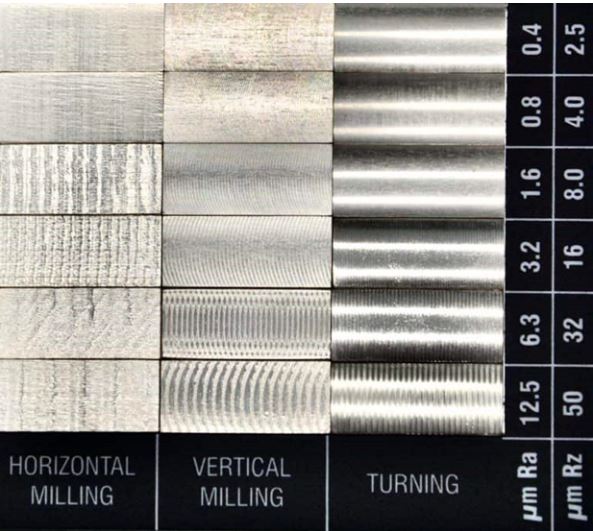

- Rugosidad: Las pequeñas desviaciones, muy juntas entre sí, causadas por el propio proceso de corte. La rugosidad depende en gran medida de la velocidad de avance, el filo de la herramienta y la velocidad de corte.

- Ondulación: Variaciones más grandes y espaciadas causadas por la vibración, la deflexión o la distorsión térmica de la máquina herramienta.

- Orientación: La dirección del patrón de la superficie, determinada por el método de mecanizado (por ejemplo, el torneado deja patrones circulares, el rectificado deja marcas lineales).

Ahora imaginemos dos extremos:

- Un eje con un acabado superficial deficiente que desgasta los cojinetes, provoca ruido y reduce su vida útil.

- Una pieza aeroespacial de precisión con un acabado cuidadosamente controlado que sella herméticamente, reduce la resistencia al aire y funciona de manera fiable bajo presión.

Ese equilibrio entre velocidad de producción y calidad final es donde la experiencia marca la diferencia. Lo vemos a diario cuando piezas mecanizadas para clientes de todos los sectores. El acabado adecuado puede marcar la diferencia entre una pieza que supera la inspección y una que acaba en la basura. KesoNuestros avanzados sistemas de mecanizado y nuestro estricto control de procesos significan que no tenemos que elegir entre eficiencia y precisión, obtenemos ambas.

Tipos y escalas de acabado superficial

No todas las piezas necesitan una superficie de espejo. Por eso, los maquinistas hablan de tipos de acabado superficial, cada uno adecuado para una aplicación diferente:

- Acabado de mecanizado en bruto: Producido mediante corte rápido, generalmente aceptable para elementos internos o superficies no críticas.

- Acabado de mecanizado fino: Se logra con parámetros de corte optimizados, y se utiliza a menudo donde se necesita una precisión moderada.

- Acabado rectificado: Se obtiene mediante operaciones de rectificado, lo que proporciona tolerancias más ajustadas y una mayor suavidad.

- Acabado pulido/espejo: Se consigue mediante lapeado o pulido, fundamental para implantes médicos, componentes ópticos o de sellado.

Escalas de acabado superficial

Para medir y comparar estos acabados, los ingenieros utilizan escalas como:

- Ra (Promedio de rugosidad): La medida más común, que representa la rugosidad promedio en micrómetros (µm) o micropulgadas (µin).

- Rz: Diferencia promedio entre el pico más alto y el valle más bajo en varias muestras.

- RMS (Raíz Cuadrada Media): Otra forma matemática de expresar la rugosidad, ligeramente diferente de Ra pero utilizada a menudo en especificaciones más antiguas.

En Keso, no solo calculamos Ra y Rz sobre el papel, sino que los validamos con equipos de prueba internos y los respaldamos con opciones de acabado reales como granallado, anodizado, cepillado y pulido espejo, lo que garantiza que los clientes obtengan tanto los valores numéricos como la calidad de superficie que exige su aplicación.

En el mecanizado, estas medidas suelen estar ligadas a una escala de acabado superficial (a veces representada por números N, como N1 = superfino, N12 = rugoso). Por ejemplo:

- Un acabado N7 (~0,8 µm Ra) es común en superficies de sellado.

- Un acabado N12 (~50 µm Ra) es típico para el fresado de desbaste donde la precisión no es crítica.

Contar con una escala estandarizada de acabado superficial para el mecanizado permite que maquinistas, ingenieros y gerentes de compras se comuniquen con claridad al definir los requisitos de las piezas. Y cuando se trata de tolerancias, la experiencia de nuestro equipo en servicios de mecanizado y acabado garantiza que la pieza final funcione según lo previsto.

Tablas de acabados superficiales y aplicaciones reales

SEl acabado superficial es más que una elección cosmética, en Mecanizado CNCDetermina la fricción, la resistencia al desgaste, la capacidad de sellado e incluso cómo interactúa un componente con recubrimientos o piezas de acoplamiento. Comprender las tablas de acabados, las unidades de medida y los métodos de prueba reales garantiza que sus piezas cumplan con los requisitos tanto funcionales como estéticos. Asesoramos a nuestros clientes sobre qué acabados superficiales les brindarán el mejor equilibrio entre funcionalidad, durabilidad y costo. Porque a veces un componente aeroespacial pulido a espejo es lo ideal, y otras veces un acabado fresado básico es suficiente. Ese es el tipo de asesoramiento que ofrecemos en cada proyecto que gestionamos.

Tabla de conversión de acabados superficiales

En diferentes industrias se utilizan distintas métricas para la rugosidad superficial. En el mecanizado, las más comunes son Ra (rugosidad media), Rz (altura media pico a valle) y los valores N (números de grado, en su mayoría basados en ISO).

Aquí tenéis una tabla de conversión que nuestros ingenieros utilizan en la práctica:

| Grado de rugosidad (N) |

Ra (µm) |

Ra (µin) |

Ejemplo de proceso típico |

| N1 |

0,025 |

1 |

Superacabado / Pulido |

| N2 |

0,05 |

2 |

Pulido / Bruñido |

| N3 |

0.1 |

4 |

Molienda fina |

| N4 |

0.2 |

8 |

Rectificado / Pulido |

| N5 |

0.4 |

16 |

Fresado/Torneado de precisión |

| N6 |

0.8 |

32 |

Fresado/Torneado estándar |

| N7 |

1.6 |

63 |

Mecanizado CNC general |

| N8 |

3.2 |

125 |

Fresado en bruto |

| N9 |

6.3 |

250 |

Torneado en bruto |

| N10 |

12.5 |

500 |

Cortes profundos, superficies fundidas

|

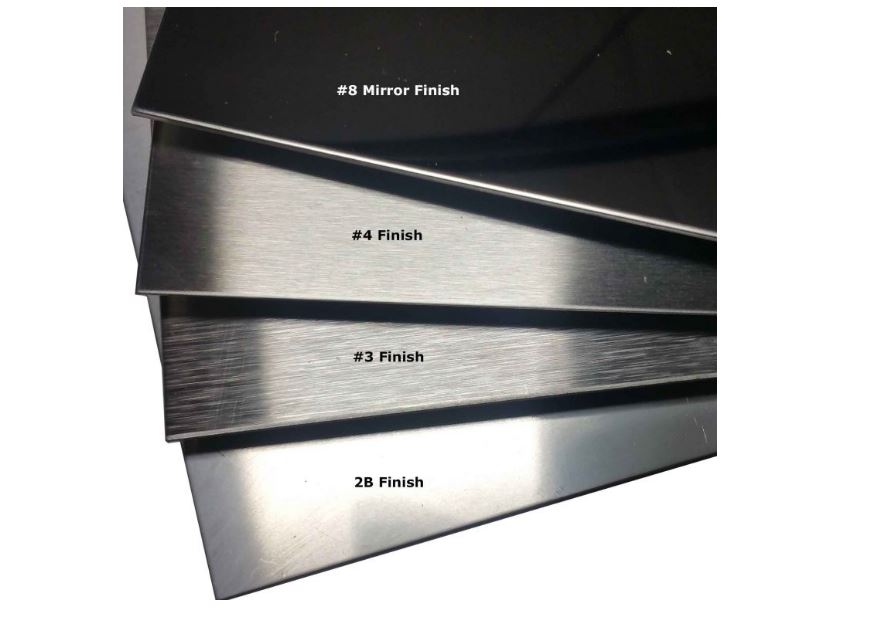

Acabado superficial para acero inoxidable

El acero inoxidable suele requerir controles de acabado superficial más estrictos que los metales más blandos, sobre todo en industrias como la alimentaria, la aeroespacial y la de dispositivos médicos. Al mecanizar ejes de acero inoxidable para clientes de la industria alimentaria, un acabado liso no es solo estético, sino que previene la acumulación bacteriana y garantiza el cumplimiento de las normativas. En JLCCNC, nos obsesionan estos detalles.

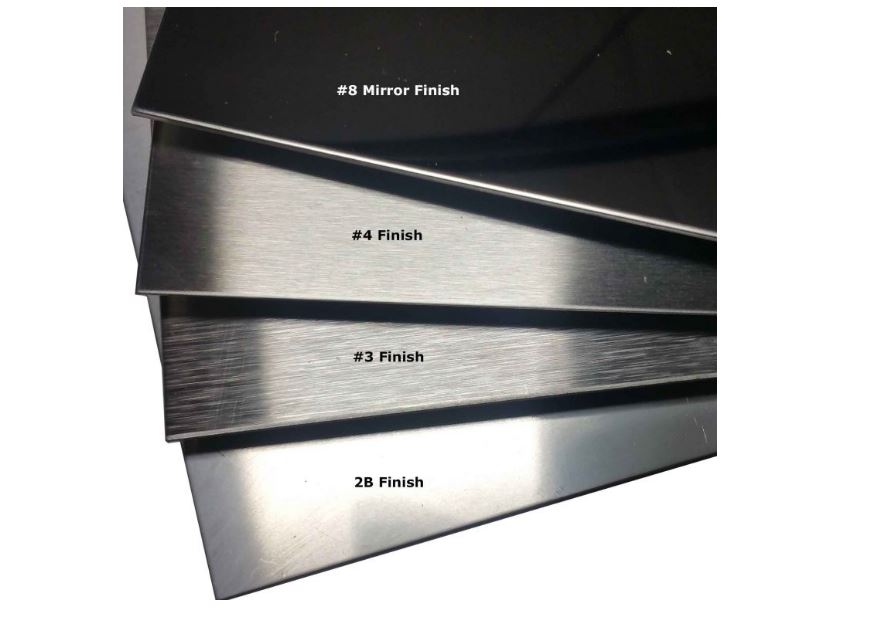

- Acabado 2B (Ra ~0,3–0,5 µm, cercano a N5/N6): El acabado de laminación más común para láminas de acero inoxidable. Liso y reflectante, pero no con acabado espejo. Se utiliza frecuentemente en aplicaciones industriales y alimentarias.

- Acabado n.° 3 (Ra ~0,8–1,2 µm, aproximadamente N7): Pulido grueso y direccional con líneas de grano visibles. Se utiliza normalmente para equipos de cocina y superficies decorativas.

- Acabado n.° 4 (Ra ~0,4–0,8 µm, N5–N6): El acabado cepillado más popular para el acero inoxidable. Limpio, uniforme y fácil de mantener. Ampliamente utilizado en electrodomésticos, ascensores y paneles arquitectónicos.

- Acabado espejo n.° 8 (Ra 0,2 µm o inferior, N4–N2): superficie altamente reflectante, similar a un espejo, que se consigue mediante sucesivas etapas de pulido. Es común en componentes decorativos, médicos y ópticos.

Consejo profesional: El acero inoxidable se endurece con el trabajo. El uso de herramientas más afiladas, un refrigerante adecuado y evitar pasadas de fricción ayuda a mantener la calidad de la superficie.

También hemos comprobado que equilibrar la velocidad de avance con el recubrimiento adecuado de la herramienta marca la diferencia. Un cliente del sector médico nos presentó prototipos de implantes con acabados toscos; tras optimizar los parámetros, logramos entregar superficies lo suficientemente lisas como para cumplir con los estándares de inspección quirúrgica. Un acabado tosco puede generar mayor fricción, un desgaste más rápido e incluso, en ocasiones, problemas de ajuste de las piezas. Y, sinceramente, aquí es donde un buen taller de mecanizado CNC marca la diferencia: cualquiera puede cortar, pero no cualquiera puede lograr ese acabado limpio y uniforme que ahorra tiempo y costes adicionales.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN