Mecanizado de superficies CNC: Guía completa de tipos, gráficos y pruebas

Sep 05, 2025

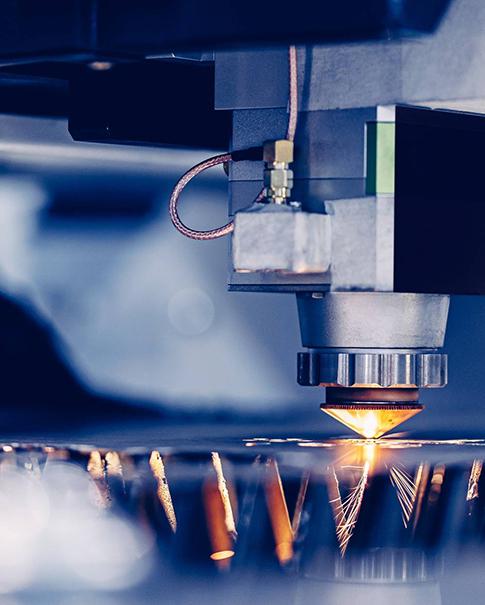

La calidad superficial es un indicador clave para medir la precisión de las piezas mecanizadas CNC. Abarca tres aspectos: rugosidad (irregularidad microscópica), ondulación (irregularidad periódica macroscópica) y textura (dirección de la trayectoria de la herramienta de mecanizado). I. Tipos de procesamiento de superficies (Cómo lograrlo) Diferentes operaciones y estrategias de procesamiento permiten lograr distintos acabados superficiales. A continuación, se presentan en orden de grueso a fino.Descripción de la rugosidad típica alcanzable (Ra) de los tipos de procesamiento y escenarios aplicablesEl mecanizado de desbaste de 12,5 μm a 3,2 μm utiliza una gran profundidad de corte y un avance elevado para eliminar rápidamente el material, dejando marcas de herramienta evidentes y una superficie deficiente. Durante el conformado inicial de las piezas, se reservan tolerancias de mecanizado para superficies no críticas.El semiacabado se realiza entre 3,2 μm y 1,6 μm para preparar el acabado, eliminar las marcas del mecanizado de desbaste y garantizar un margen adecuado para el acabado. El procesamiento final de la mayoría de las superficies no coincidentes, superficies de instalación, etc.El acabado convencional de 1,6 μm a 0,8 μm se caracteriza por una profundidad de corte reducida, un avance bajo y una alta velocidad de rotación. Las marcas de corte son visibles a simple vista, pero suaves al tacto. Los requisitos de precisión más comunes se utilizan para superficies de contacto estáticas, superficies de sellado, carcasas de rodamientos, etc.El acabado de alta precisión de 0,8 μm a 0,4 μm requiere parámetros optimizados, herramientas de corte afiladas, máquinas herramienta de alta rigidez y refrigeración eficaz. La superficie es extremadamente lisa. Superficies de contacto dinámicas, paredes de cilindros hidráulicos y superficies de soporte de alta carga.El superacabado de 0,4 μm a 0,1 μm requiere el uso de herramientas de diamante monocristalino, una precisión de máquina herramienta extremadamente alta y un entorno estable (temperatura constante). Componentes ópticos, superficies de instrumentos de precisión y procesamiento de obleas de silicio.Pulido/rectificado manual < 0,1 μm: Elimine las marcas de cuchilla a mano o con medios mecánicos, como lija o piedra de afilar, para lograr un efecto espejo. Piezas de apariencia, cavidades de moldes, superficies de alimentos y equipos médicos.Ii. Símbolos, gráficos y anotaciones (Cómo especificar) Los ingenieros especifican claramente los requisitos en el dibujo mediante símbolos de rugosidad de la superficie. 1. Símbolos básicos Explicación del significado de los símbolos√ Los símbolos básicos indican que la superficie se puede obtener mediante cualquier proceso y no tienen sentido si se utilizan solos.Youdaoplaceholder0 es el método más común para eliminar materiales. Indica que la superficie se obtiene eliminando el material mediante métodos de procesamiento como fresado, torneado y taladrado."La no eliminación de material se refiere a superficies formadas mediante fundición, forja, laminado, etc., que no requieren procesamiento". 2. Anotación completa (tomando como ejemplo la eliminación de símbolos materiales): ` ` `[a] - Parámetros y valores de rugosidad (como Ra 0,8)[b] - Métodos de procesamiento (como el "fresado")[c] - Símbolos de dirección de textura (como "=")[d] - Tolerancia de mecanizado (p. ej. 0,3 mm)[e] - Longitud de muestreo (por ejemplo, 0,8 mm) 3. Ejemplos comunes de anotaciones: ⌝ Ra 1.6: la forma más común. Indica que el valor máximo de rugosidad superficial Ra es de 1.6 μm según el método de eliminación del material.· ⌝ Ra max 3.2: el valor Ra no debe superar los 3,2 μm.· ⌝ Ra 0.8 / Rz 3.2: se especifican los valores de Ra y Rz.· ⌝ Rz 10 N8: marcado con “grado N”, N8 corresponde a Rz 10μm. 4. Símbolo de dirección de la textura de la superficie: La dirección de la textura es crucial para el sellado y la coordinación del movimiento. El símbolo está marcado en la línea de extensión. Diagrama esquemático del significado de los símbolosLa dirección de la trayectoria de la herramienta del plano de proyección paralelo a la vista es paralela al límite del plano en el que se encuentra.Perpendicular al plano de proyección de la vista, la dirección de la trayectoria de la herramienta es perpendicular al límite del plano donde se encuentra.La trayectoria de la herramienta de textura en cruz tiene forma de cruz (como fresando hacia adelante y hacia atrás)M multidireccional sin una dirección dominante (como fresado de puntos)Los círculos concéntricos aproximados C se producen girandoLa radiación aproximada R se produce mediante torneado o fresado de caras finales.iii. Prueba de rugosidad superficial (Cómo verificar) Una vez completado el procesamiento, se deben utilizar instrumentos profesionales para realizar mediciones objetivas para verificar si cumple con los requisitos de los dibujos. 1. Perfilómetro de contacto (método de trazado de aguja) Principio: Este es el método más clásico y reconocido. Una sonda de diamante extremadamente afilada (con un radio de punta de aproximadamente 2 μm) se desliza suavemente sobre la superficie de la pieza. El desplazamiento vertical se convierte en una señal eléctrica, que posteriormente se amplifica y calcula para obtener parámetros como Ra y Rz.· Equipo: Instrumento de medición de rugosidad superficial.· Ventajas: Medición precisa, cumplimiento de estándares nacionales y capacidad de medir diversas formas complejas.· Desventajas: Es una medición de contacto, por lo que puede rayar materiales extremadamente blandos y tiene una velocidad de medición relativamente lenta. 2. Perfilador óptico sin contacto · Principio: Mediante técnicas como la interferencia de luz, la microscopía confocal o la dispersión de luz blanca, se construye una topografía de superficie 3D analizando el reflejo de la luz sobre la superficie, calculando así la rugosidad.· Ventajas: Alta velocidad, sin rayaduras en las piezas de trabajo y capaz de medir materiales extremadamente blandos.· Desventajas: Sensible a las características reflectantes de la superficie (es difícil medir materiales transparentes y altamente reflectantes) y el equipo suele ser más caro. 3. Comparar bloques de muestra (método rápido y práctico) Principio: Se utiliza un conjunto de bloques de muestra estándar con valores Ra conocidos. Mediante la percepción táctil de la uña y la comparación visual, se compara la superficie a medir con los bloques de muestra para estimar el rango aproximado de rugosidad.· Ventajas: Costo extremadamente bajo, rápido y conveniente, adecuado para sitios de talleres.Desventajas: Es altamente subjetivo y poco preciso. Solo puede utilizarse para estimaciones aproximadas y juicios preliminares, y no como base para la aceptación final. Proceso de medición sugerido 1. Análisis del dibujo: Identificar claramente los parámetros a medir (como Ra) y sus valores teóricos.2. Limpie la superficie: Asegúrese de que el área probada esté libre de manchas de aceite, polvo y rebabas.3. Método de selección:· Comprobación rápida en línea → Utilice bloques de comparación.· Inspección de calidad final → Utilice un perfilómetro de contacto.Para piezas con acabado suave o con espejo, considere la medición óptica sin contacto.4. Realizar mediciones: tomar el promedio de múltiples mediciones en diferentes posiciones de la superficie para asegurar la representatividad de los resultados.5. Registro y juicio: Registre los valores medidos y compárelos con los requisitos de los dibujos para emitir un juicio sobre si están calificados o no. Solo combinando la tecnología de procesamiento correcta, un marcado de dibujo claro y una verificación de medición científica se puede controlar completamente la calidad de la superficie de las piezas CNC.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN