Mejora de la precisión y el rendimiento: las notables piezas de aluminio de Safekeso

Jan 06, 2025

Título: Título: Mejora de precisión y rendimiento: Piezas de aluminio notables de Safekeso

Introducción:

Bienvenido a Safekeso, un líder Fabricante de OEM especializado en mecanizado de precisión y Fabricación personalizada de piezas de aluminio. Con nuestro compromiso inquebrantable con la calidad y el servicio excepcional, Safekeso se ha convertido en la opción de referencia para las empresas que buscan componentes de aluminio confiables. En este blog, exploraremos el notable mundo de las piezas de aluminio y sus diversas aplicaciones.

1. Precisión incomparable:

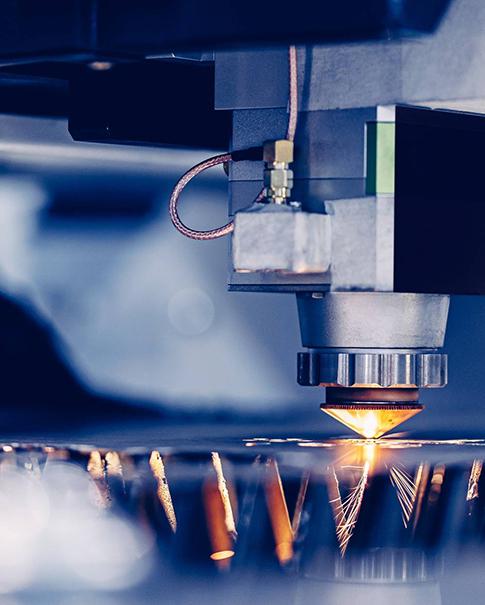

En Safekeso, nos enorgullecemos de nuestras capacidades de mecanizado de última generación que nos permiten producir Piezas de aluminio CNC con precisión incomparable. Nuestros técnicos altamente capacitados utilizan máquinas CNC avanzadas y software de vanguardia para garantizar la máxima precisión y tolerancias estrictas. Con nuestra artesanía precisa, cumplimos y superamos las especificaciones más exigentes, garantizando un rendimiento óptimo para sus aplicaciones.

2. Ligero y duradero:

Una de las ventajas clave de las piezas de aluminio es su combinación excepcional de diseño liviano y durabilidad. El aluminio tiene una densidad notablemente baja, lo que lo hace significativamente más ligero que otros metales sin comprometer la resistencia. Esta propiedad única hace que las piezas de aluminio sean muy buscadas en varias industrias, como aeroespacial, automotor, y electrónica, donde la reducción y el rendimiento de peso son críticos.

3. Versatilidad a través de la personalización:

En Safekeso, entendemos que cada proyecto tiene requisitos únicos. Es por eso que ofrecemos opciones de personalización integrales para nuestras piezas de aluminio. Desde geometrías complejas hasta características complejas, podemos entregar soluciones personalizadas que se ajusten perfectamente a sus especificaciones. Si lo necesitas Componentes de aluminio mecanizados con CNC Para prototipos, carreras de producción o piezas de reemplazo, nuestro equipo se dedica a dar vida a sus ideas.

4. Amplia gama de aplicaciones:

Nuestras piezas de aluminio encuentran aplicaciones en diversas industrias, lo que permite avances en tecnología e innovación. Exploremos algunas de las áreas notables donde se destacan los componentes de aluminio:

- Aeroespacial: las propiedades ligeras y resistentes a la corrosión del aluminio lo hacen ideal para componentes de aeronaves, como fuselajes, alas y piezas del motor, contribuyendo a la eficiencia de combustible y un mejor rendimiento.

- Automotriz: desde bloques de motor y casquillos de transmisión hasta suspensiones y estructuras corporales, el aluminio juega un papel vital en la reducción del peso del vehículo y la mejora de la economía de combustible, al tiempo que mantiene la integridad estructural.

- Electrónica: las capacidades de disipación de calor del aluminio lo convierten en una excelente opción para disipadores de calor, recintos electrónicos y conectores, asegurando un enfriamiento eficiente y salvaguardar componentes electrónicos delicados.

- Energía renovable: la fuerza del aluminio, la resistencia a la corrosión y la reciclabilidad lo convierten en un material preferido para turbinas eólicas, paneles solares y otros sistemas de energía renovable, facilitando un futuro sostenible.

Conclusión:

Safekeso se erige como un socio de confianza para las empresas que buscan fabricado con precisión Piezas de aluminio. Con nuestra experiencia en mecanizado CNC, capacidades de personalización y compromiso con la excelencia, garantizamos resultados notables para sus proyectos. Ya sea que esté en la industria aeroespacial, automotriz, electrónica o de energía renovable, nuestros componentes de aluminio de alta calidad proporcionarán la base para un mayor rendimiento y confiabilidad. Póngase en contacto con Safekeso hoy para desbloquear el verdadero potencial de las piezas de aluminio en sus aplicaciones.

Recuerde, en Safekeso, ofrecemos excelencia en cada detalle preciso.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN