Explicación detallada del micro mecanizado CNC: proceso, precisión y dimensiones límite

Sep 12, 2025

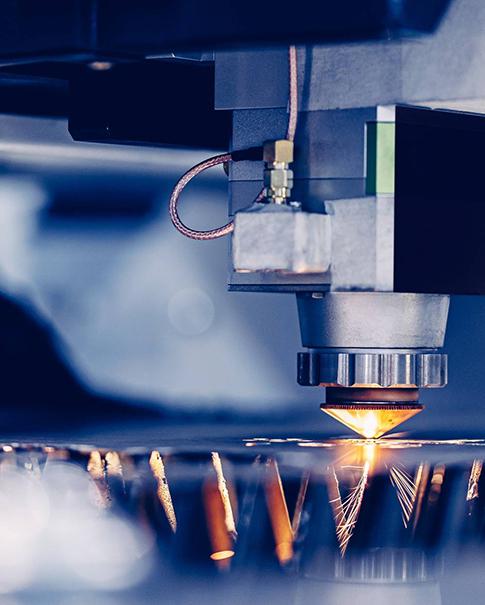

En el mundo de la fabricación, la verdad no es la única. Desde implantes médicos y componentes microelectrónicos hasta engranajes de precisión y equipos ópticos en el sector aeroespacial, la demanda de piezas diminutas y altamente complejas está creciendo exponencialmente. La tecnología clave que satisface esta demanda es el micromecanizado CNC. Se trata de un arte de fabricación de precisión que reduce enormemente la potencia del mecanizado CNC (Control Numérico por Computadora) tradicional.

Este artículo lo llevará a una inmersión profunda en el mundo del mecanizado micro-CNC, explorando su artesanía única, sus asombrosos niveles de precisión y cuán pequeñas son las piezas que puede producir.

¿Qué es el micro mecanizado CNC?

El micromecanizado CNC es esencialmente fabricación sustractiva. Retira gradualmente material de un material sólido (denominado "pieza bruta") mediante máquinas herramienta de precisión controladas por computadora, hasta formar una forma geométrica diseñada. La principal diferencia con el mecanizado CNC tradicional reside en el tamaño, la precisión y el nivel de detalle.

Generalmente, cuando las dimensiones de una pieza son inferiores a 100 micrómetros (0,1 milímetros), o la tolerancia requerida alcanza ± varios micrómetros, se clasifica como micromecanizado. Esto no solo requiere máquinas herramienta ultraprecisas, sino que también impone exigencias extremas a las herramientas de corte, el entorno y el control del proceso.

El proceso y las tecnologías clave del micro mecanizado CNC

El proceso central del micromecanizado es similar al del CNC tradicional: diseño CAD → programación CAM → ajuste de la máquina herramienta → procesamiento → inspección. Sin embargo, cada paso presenta desafíos únicos.

Máquinas herramienta de ultraprecisión: Las micromáquinas herramienta CNC son maravillas de la ingeniería. Suelen contar con:

Velocidad de husillo extremadamente alta: La velocidad del husillo puede alcanzar de 30 000 a 160 000 RPM o incluso más. La alta velocidad de rotación permite el uso de herramientas de corte extremadamente pequeñas (con diámetros posiblemente inferiores a un cabello humano) a la vez que mantiene una velocidad de corte suficiente para garantizar una fuerza de corte mínima y un acabado superficial perfecto.

Plataforma de movimiento ultraprecisa: Utilizando motores lineales y reglas de rejilla de alta resolución, puede lograr una precisión de movimiento y posicionamiento submicrónica (menos de 1 µm). Cada pequeño movimiento de la máquina herramienta debe ser preciso y sin errores.

Excelente rigidez y estabilidad: A pesar del pequeño tamaño de las piezas, la máquina herramienta debe ser extremadamente robusta y resistente a las vibraciones. Cualquier ligera fluctuación térmica o vibración dañará directamente las piezas. Por lo tanto, las máquinas herramienta suelen instalarse sobre plataformas antivibratorias y en un entorno con un estricto control de temperatura y humedad.

2. Herramientas de microcorte: Esta es la esencia del micromecanizado. Los diámetros de estas herramientas de corte (principalmente fresas) pueden ser tan pequeños como 0,1 milímetros (100 micrómetros) o incluso menores. Para mayor claridad, el diámetro promedio de un cabello humano es de aproximadamente 75 micrómetros. Estas herramientas de corte no solo son extremadamente difíciles de fabricar, sino también extremadamente frágiles, lo que implica requisitos estrictos de sujeción, ajuste de la herramienta y parámetros de corte.

3. Software y control avanzados: El software CAM debe ser capaz de generar trayectorias de herramienta para procesar características micrométricas. Al programar, se debe tener especial cuidado con la fragilidad de la herramienta de corte. Se deben adoptar estrategias de corte más inteligentes, como el corte de ajuste fino (fresado de picos) y velocidades de avance optimizadas, para evitar la rotura de la herramienta y garantizar la precisión.

4. Materiales profesionales: Micro CNC puede procesar diversos materiales, incluidos:

· Metales: aluminio, acero inoxidable, aleación de titanio (comúnmente utilizado en implantes médicos), latón, aleación de níquel.

· Plásticos: PEEK, ABS, policarbonato, ULTEM.

Otros: Cerámica, materiales compuestos. El material debe tener una microestructura uniforme. Cualquier impureza puede causar astillamiento en las herramientas de microcorte o defectos en las piezas.

Un nivel de precisión asombroso

La precisión del mecanizado micro-CNC es la base de su existencia. Sus capacidades suelen medirse mediante los siguientes indicadores:

· Tolerancia: La tolerancia convencional puede alcanzar ±5 micrones (±0,005 milímetros), y en máquinas herramienta de alta precisión, puede incluso alcanzar una tolerancia de ±1 micrón.

· Acabado superficial: Puede lograr un acabado tipo espejo de Ra < 0,1 micras y casi no se requiere pulido secundario.

· Tamaño de la característica: Puede producir de manera estable características con un ancho y tamaño de poro tan pequeños como 25 a 50 micrones.

¿Qué tan pequeño puede ser? Explora los límites del tamaño.

Entonces, ¿dónde está exactamente el límite del micromecanizado CNC? A continuación, se presentan algunos ejemplos reales que demuestran sus capacidades casi mágicas:

· Más fino que un cabello humano: puede fresar ranuras y ejes más pequeños que son más estrechos que el diámetro de un cabello humano (~75 µm).

Microengranajes: Se pueden fabricar engranajes totalmente metálicos para microrrobots o instrumentos de precisión, con perfiles dentados perfectos y espacios entre dientes extremadamente pequeños. El engranaje completo puede tener solo el tamaño de la punta de una aguja.

Stents médicos: Los dispositivos médicos como los stents vasculares generalmente se fabrican a partir de tubos cortados con láser, pero se puede utilizar micro-CNC para procesar sus complejos conectores o fabricar prototipos.

· Chip microfluídico: Se fabrica una red compleja de canales más delgada que un cabello humano sobre un bloque de plástico o metal para su análisis bioquímico.

· Componentes ópticos: fabricación de pequeños conjuntos de lentes, conectores de fibra óptica y otras piezas ópticas de precisión que requieren una precisión de superficie a nivel nanométrico.

· Partes del reloj: Muchos engranajes diminutos, horquillas de escape y puentes en los relojes mecánicos de alta gama dependen de la tecnología de micromaquinado.

Aunque algunas tecnologías (como la fotolitografía) pueden producir estructuras nanométricas más pequeñas, la ventaja única del micro-CNC radica en su capacidad de fabricar directamente piezas de metal y plástico verdaderamente tridimensionales y funcionales con materiales de ingeniería, y tiene excelentes propiedades mecánicas y geometrías complejas.

Campo de aplicación

El mecanizado micro CNC es una parte indispensable de muchas industrias de alta tecnología:

· Ciencias médicas y de la vida: herramientas quirúrgicas, implantes, piezas endoscópicas, dispositivos microfluídicos.

· Aeroespacial y Defensa: Microsensores, giroscopios, componentes ligeros, piezas de vehículos aéreos no tripulados.

· Electrónica y semiconductores: Conectores, disipadores de calor, accesorios de prueba, moldes de empaquetado de chips.

· Óptica y Fotónica: Monturas de lentes, tubos infrarrojos, componentes láser.

· Industria automotriz: Microsensores, piezas del sistema de inyección de combustible.

Conclusión

El micromecanizado CNC representa la cumbre de la tecnología de fabricación sustractiva. Combina la precisión del control informático con la artesanía suprema de la ingeniería mecánica, creando milagros a escalas difíciles de apreciar a simple vista. No se trata simplemente de reducir el tamaño de las cosas, sino de hacer realidad grandes sueños de ingeniería de forma fiable y repetible en el mundo microscópico, ampliando los límites de la innovación en diversos campos, desde la salud hasta la electrónica de consumo. Con el continuo avance de la tecnología y los materiales, previsiblemente presenciaremos la creación de microcomponentes más pequeños, complejos e inteligentes en el futuro.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN