Preguntándose acerca de ¿El mecanizado CNC y por qué es tan importante en el mundo de la fabricación? No estás solo. El mecanizado por control numérico computarizado (CNC) es clave en la fabricación moderna, ya que utiliza tecnología avanzada para cortar, dar forma y crear piezas con precisión.

Este artículo explica los fundamentos del funcionamiento de las máquinas CNC y su papel en la fabricación de todo tipo de productos, desde piezas de automóviles hasta dispositivos tecnológicos. También analizaremos las numerosas industrias que dependen de esta tecnología y su importancia.

Descripción general del mecanizado CNC

El mecanizado CNC, controlado por ordenador, produce piezas y componentes de alta precisión. En este proceso, un programa informático controla el movimiento de las herramientas de corte, que la programación CNC controla para eliminar material de la pieza y crear una pieza terminada.

La tecnología CNC produce una amplia gama de piezas y componentes, incluyendo piezas de metal, plástico y otros materiales. El proceso también permite producir piezas con geometrías complejas y altos niveles de precisión, lo que la convierte en una opción popular para aplicaciones en numerosas industrias, como la aeroespacial, la automotriz, los dispositivos médicos y los productos de consumo.

Ofrece varias ventajas sobre los métodos de mecanizado tradicionales, como mayor precisión, consistencia y velocidad, así como la capacidad de producir geometrías complejas y detalles intrincados. Además, permite el uso de herramientas y técnicas de corte avanzadas, como centros de mecanizado multieje y mecanizado de alta velocidad, que pueden mejorar aún más la eficiencia y la calidad del proceso.

La historia del mecanizado CNC

Su historia se remonta a la década de 1940, cuando se desarrollaron las primeras máquinas de control numérico (CN). Con el tiempo, estas máquinas se generalizaron y sofisticaron, lo que les permitió satisfacer los requisitos de diversas industrias, como la aeroespacial, la automotriz y la de defensa.

Sin embargo, las máquinas CNC más antiguas todavía necesitaban entrada manual y tenían capacidades limitadas.

La transformación de la fabricación comenzó en la década de 1970 con la introducción de las computadoras, lo que dio lugar a un gran avance: las primeras máquinas CNC. Estas máquinas avanzadas, equipadas con controles informáticos, podían procesar datos con una velocidad y precisión sin precedentes. Esta innovación permitió a los operadores de CNC introducir comandos directamente en la máquina, que ejecutaba automáticamente las operaciones necesarias, agilizando significativamente el proceso de fabricación.

Este fue solo el comienzo de las máquinas CNC, ya que la tecnología continuó avanzando con el paso de los años. El desarrollo de software y hardware más avanzados, junto con la introducción de nuevos materiales y herramientas, amplió las posibilidades de las unidades de fabricación.

Hoy en día, la maquinaria CNC es común en múltiples industrias y es capaz de producir una amplia gama de productos con altos niveles de precisión y exactitud.

¿Cómo funciona el mecanizado CNC?

Los sistemas CNC contemporáneos se centran en minimizar la intervención humana al máximo. Esto garantiza un rendimiento constante y continuo, lo que facilita la fabricación inteligente y ofrece excelentes resultados.

Sin embargo, la fabricación CNC requiere una cuidadosa consideración desde el diseño inicial hasta la fabricación final. El proceso completo se compone de tres pasos:

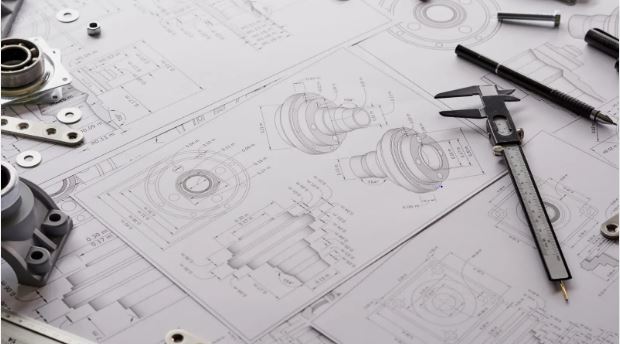

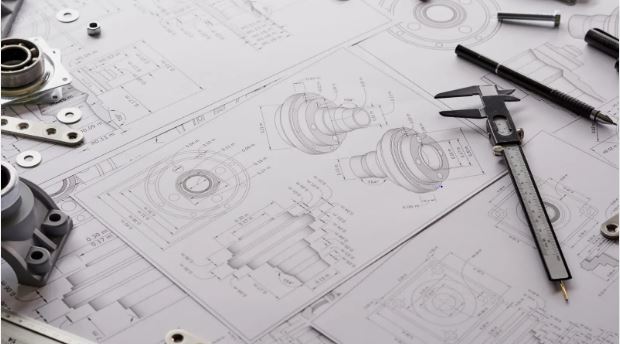

1 – Diseño

El primer paso crucial en el mecanizado CNC implica el uso de aplicaciones de software como CAD, CAM y CAE. Los ingenieros y diseñadores utilizan estas herramientas para diseñar piezas y productos, y luego evaluar su viabilidad de fabricación. Esta evaluación, conocida como Diseño para la Fabricación (DFM), es vital. Garantiza que el diseño esté optimizado para maximizar la eficiencia y reducir los costos, todo ello dentro de las limitaciones de la tecnología existente.

En la mayoría de los casos, las herramientas CAD disponibles en el mercado vienen con una herramienta CAM interna, lo que facilita el preprocesamiento y la programación.

Después de finalizar el diseño CAD, el diseñador lo convierte a un formato de archivo compatible con CNC, normalmente STEP o IGES.

2 – Preprocesamiento y programación

La programación de máquinas CNC implica principalmente el uso de códigos G y M para comunicarse con las máquinas. Estos códigos, generados por paquetes CAM, sirven como guía para la trayectoria de la herramienta de corte en las operaciones CNC.

Normalmente, si un diseño cumple con los estándares DFM (Diseño para la Fabricación), los operarios de CNC no necesitan intervenir en las etapas de preprocesamiento ni de operación. Sin embargo, si el diseño no cumple con estos estándares, podría requerirse cierta intervención manual para garantizar un rendimiento óptimo.

El preprocesamiento es un paso estándar en el mecanizado CNC y su duración depende de la calidad del diseño. La programación de los códigos G o M suele tardar solo unos minutos. Sin embargo, el éxito de la programación CNC depende de que el diseño se ajuste a las convenciones DFM. Los diseños precisos producen códigos correctos y resultados satisfactorios, mientras que los fallos de diseño dan lugar a códigos erróneos y resultados deficientes.

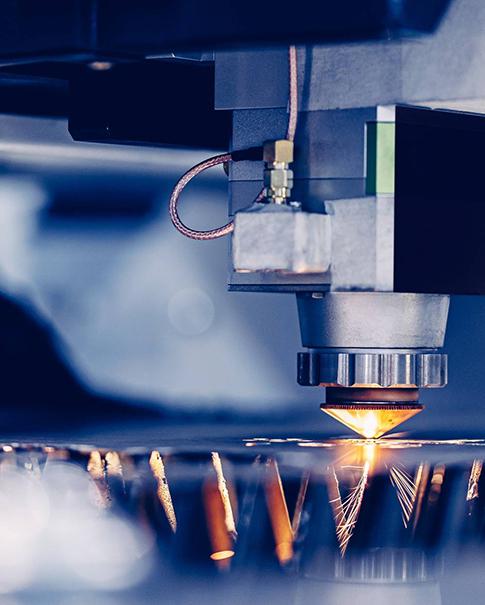

3 – Mecanizado

La etapa final es el proceso de mecanizado, que utiliza los códigos proporcionados en el paso anterior para eliminar el exceso de material de un bloque.

La precisión en las máquinas herramienta es crucial, pero a menudo resulta difícil replicar las dimensiones exactas de un modelo CAD. Por ello, los maquinistas suelen aplicar las tolerancias estándar ISO 2768, que varían según los requisitos de la industria. Es un principio ampliamente aceptado que las tolerancias más estrictas conllevan mayores costos de fabricación.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN