Explicación del refrigerante CNC: tipos, mantenimiento y seguridad

Sep 30, 2025

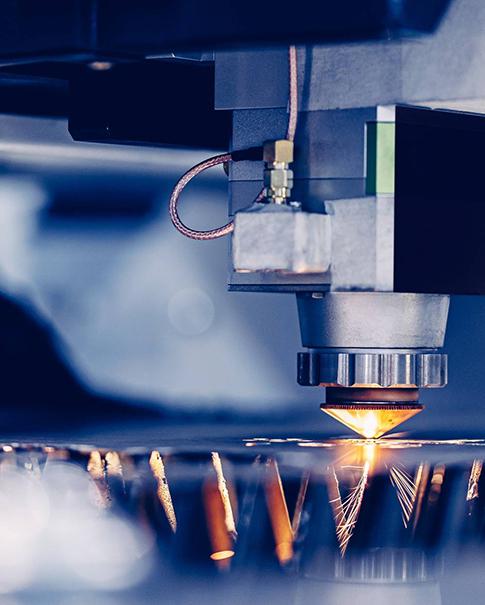

El refrigerante no es solo un líquido que salpica su máquina CNC; es la diferencia entre un corte limpio y preciso y una pieza desechada. En el mecanizado, el refrigerante CNC, ya sea un fluido de corte, vapor o lubricante especializado, controla el calor, prolonga la vida útil de la herramienta y facilita la limpieza de las virutas. ¿Un error común? Se asume que la única función del refrigerante es enfriar. En realidad, hace mucho más: lubrica la herramienta, elimina las virutas e incluso mejora el acabado superficial. Si no se usa el refrigerante adecuado, no solo se corre el riesgo de picos de temperatura, sino también de la geometría, la claridad de la pieza y la seguridad del operador.

Elegir el refrigerante adecuado para máquinas CNC no es solo un detalle técnico; afecta la precisión, la calidad de las piezas, la seguridad del operador y el coste total del proyecto. Una elección incorrecta puede resultar en bordes quemados, herramientas desafiladas y tiempos de inactividad constantes.

En Keso, no solo hablamos de teoría; nuestros maquinistas realizan configuraciones de refrigerante a diario, y esta guía se basa directamente en su experiencia en el taller. Ya sea que corte aluminio, acero o plástico, esta información le ayudará a comprender cómo el refrigerante realmente afecta el proceso de mecanizado.

Tipos de refrigerante para máquinas CNC y sus usos

(Istock)

No todos los refrigerantes para máquinas CNC son iguales, y los maquinistas suelen tener opiniones firmes sobre cuáles funcionan realmente en la práctica. La elección se reduce a equilibrar la refrigeración y la lubricación, y a elegir la mezcla adecuada para el material.

Refrigerantes a base de agua vs. a base de aceite

Tipo

Fortalezas

Debilidades

Mejor para

A base de agua

Excelente refrigeración, limpieza de virutas, menos costoso.

Menor lubricación, riesgo de oxidación si se maneja mal

Aluminio, plásticos, mecanizado en general.

A base de aceite

Lubricación superior, protege los bordes de la herramienta.

Refrigeración deficiente, puede humear a altas velocidades.

Acero, titanio, corte de alta resistencia.

Opciones de aceite sintético, semisintético y puro

Refrigerantes sintéticos —> Totalmente a base de agua, sin aceite. Ideales para controlar el calor y la visibilidad, pero menos lubricantes.

Refrigerantes Semisintéticos —> Una mezcla de agua y aceite. Una opción intermedia que funciona en la mayoría de los talleres.

Aceites puros (aceites rectos) —> 100 % aceite, inmejorable para la vida útil de la herramienta y el acabado de la superficie en metales duros, pero sucio y costoso de manejar.

Lo que dicen los maquinistas

En foros de mecanizado y talleres, se habla mucho de la fidelidad a los talleres aeroespaciales por su estabilidad. Las preferencias varían, pero la idea es clara: elige un refrigerante que se ajuste a tu carga de trabajo, no solo a tu presupuesto.

En mecanizado de alta velocidadLa elección del refrigerante no solo tiene que ver con mantener las herramientas frías, también determina si se obtiene un acabado limpio o un desgaste rápido de la herramienta.

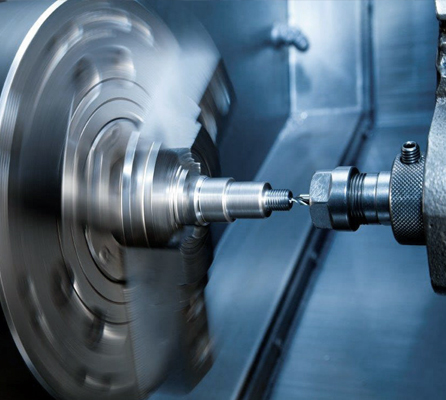

¿Con qué frecuencia se debe cambiar el refrigerante del CNC?

(Istock)

No existe un reloj único para los cambios de refrigerante, depende del tamaño de su taller, la combinación de materiales y la frecuencia con la que funcionan las máquinas.

Talleres de producción de gran volumen Por lo general, se debe renovar o ciclar el refrigerante cada 6 a 12 semanas, ya que la mezcla se degrada más rápido con el uso continuo.

Talleres de tamaño mediano A menudo puede extenderse hasta 3 a 6 meses si se mantienen al tanto de la filtración y el monitoreo.

Talleres de bajo volumen o de creación de prototipos A veces se utiliza el mismo refrigerante durante 6 a 12 meses, pero solo si se mantiene adecuadamente.

Señales de que es necesario cambiar el refrigerante

Ese olor rancio y agrio Eso es lo que hace que los maquinistas se atraganten: es el crecimiento bacteriano.

Lodos o residuos aceitosos flotando en la superficie.

Un visible “floración” (formación de espuma o turbidez) debido a bacterias no controladas.

Las herramientas son embotamiento más rápido de lo habitual, o las piezas salen con un acabado superficial deficiente.

Lo que recomiendan nuestros ingenieros

Nuestros maquinistas mantienen el refrigerante saludable con hábitos simples:

Aireación Para mantener el flujo de oxígeno y controlar las bacterias.

Sistemas de filtración que atrapan virutas finas y aceite residual.

Mezclar con agua de ósmosis inversa/diluida en su lugar de agua del grifo para evitar la acumulación de minerales.

Si no tiene tiempo para supervisar su refrigerante, no se preocupe. Muchos talleres simplemente externalizan su mecanizado CNC a servicios como Keso, donde el mantenimiento, la supervisión y la preparación de la máquina ya están integrados en el proceso.

Mantenimiento del sistema de refrigeración: filtros y boquillas

(Istock)

Un sistema de refrigeración CNC es tan bueno como su punto más débil. Incluso el fluido de mayor calidad no funcionará si se descuidan los filtros, las boquillas o las bombas. Un mantenimiento adecuado no solo prolonga la vida útil del refrigerante, sino que también previene el desgaste de las herramientas, problemas de acabado superficial y costosos tiempos de inactividad.

Cómo elegir la configuración correcta del filtro de refrigerante para CNC

Los filtros protegen la bomba y las boquillas de virutas, partículas finas y aceite residual. La configuración correcta depende del material que se corte y del ciclo de trabajo de la máquina:

Filtros de bolsa: Asequible y eficaz para cargas de chips ligeras a medianas.

Separadores ciclónicos: Ideal para tiendas de gran volumen que trabajan con partículas finas.

Filtros magnéticos: Imprescindible si estás mecanizando materiales ferrosos.

Muchas tiendas combinan estos sistemas para lograr una protección en capas, garantizando así que tanto las virutas grandes como las partículas microscópicas se capturen antes de que lleguen a partes críticas del sistema.

Importancia de la colocación y los tipos de boquillas

El suministro de refrigerante es un arte. Las boquillas deben impactar con precisión el filo de la herramienta; si se desvían demasiado, simplemente se inunda el área de trabajo sin ningún efecto. Las opciones más populares incluyen:

Modificaciones de Loc-Line: Flexible, de bajo costo y fácil de reposicionar.

Boquillas de alta presión: Proporciona una penetración profunda para taladrar, roscar y endurecer materiales.

Boquillas de niebla/neblina: Útil cuando el refrigerante de inundación es excesivo pero aún se necesita lubricación.

Ajustar la dirección de la boquilla puede mejorar drásticamente la evacuación de virutas y el acabado superficial. Algunos operarios incluso experimentan con modificaciones de boquillas impresas en 3D para lograr geometrías personalizadas.

Consejos para la salud de la bomba

La bomba de refrigerante es el corazón del sistema, y descuidarla puede provocar la obstrucción de los impulsores o incluso una falla total de la bomba. Las prácticas clave incluyen:

Limpieza regular:Elimine los residuos de virutas y las acumulaciones de residuos del cárter.

Inspeccionar los impulsores: Las cuchillas dañadas reducen el flujo y la presión, perjudicando la vida útil de la herramienta.

Evite la obstrucción por lodos: Utilice deflectores o protectores contra virutas para mantener los residuos más grandes alejados de la entrada de la bomba.

Cuando se mantiene correctamente, un sistema de refrigeración funciona de manera limpia, eficiente y predecible, lo que le permite concentrarse en los tiempos de ciclo y las tolerancias en lugar de tener que preocuparse por reconstrucciones de bombas de emergencia.

Mejores prácticas para el uso de refrigerante y lubricante en máquinas CNC

(Istock)

El refrigerante para máquinas CNC es una ciencia de proporciones, calidad del agua y disciplina. Aquí te explicamos cómo hacerlo bien:

Niveles de concentración objetivo: La mayoría de los refrigerantes solubles en agua funcionan mejor entre el 8 % y el 12 %, pero se deben realizar ajustes según el material. El aluminio suele preferir el extremo inferior para superficies limpias, mientras que las aleaciones más duras pueden requerir mezclas más ricas para la lubricación.

Utilice agua desionizada (DI): Comenzar con agua de ósmosis inversa o desionizada mantiene el cárter más limpio, reduce la formación de incrustaciones minerales y prolonga significativamente la vida útil del refrigerante. El agua dura del grifo puede ahorrarle tiempo al principio, pero le costará en depósitos y averías prematuras.

Evite errores comunes:

La concentración excesiva produce residuos pegajosos y ensuciamiento de las herramientas.

La contaminación cruzada (mezcla de marcas o rellenado con el líquido incorrecto) desestabiliza las emulsiones.

El uso del tipo de refrigerante incorrecto para el trabajo, como aceite puro cuando se requiere refrigerante sintético, puede crear humo, niebla o fallas totales de la herramienta.

En resumen, trate el refrigerante como un consumible que requiere precisión, no conjeturas. Utilizarlo con una mezcla demasiado pobre o con una filtración deficiente puede acelerar el desgaste de los filos y el microastillado. Para obtener más información sobre cómo detectar las señales de alerta temprana, lea nuestra guía sobre detección y mantenimiento del desgaste de herramientas en el mecanizado CNC.

Salud y seguridad: ¿Es peligroso el refrigerante CNC?

(Istock)

El refrigerante CNC mantiene las máquinas en funcionamiento, pero los maquinistas saben que conlleva desventajas. La exposición prolongada a la niebla de refrigerante o el contacto con la piel pueden suponer riesgos:

Niebla e inhalación: La exposición continua a la niebla puede causar tos, irritación o problemas respiratorios a largo plazo. Los talleres que utilizan sistemas de alta presión deberían considerar el uso de colectores de niebla y respiradores eléctricos.

Exposición de la piel: La dermatitis es común cuando no se usan guantes ni cremas protectoras. Protéjase siempre las manos, especialmente con aceites puros y fórmulas antiguas.

Irritantes químicos: Algunos refrigerantes contienen biocidas y estabilizadores que, si bien son efectivos, pueden causar reacciones después de una exposición prolongada.

Los foros de maquinistas del mundo real suelen compartir historias con moraleja: "tos del cárter", erupciones crónicas y dolores de cabeza por película aceitosa. La moraleja es invertir en buena ventilación, EPI e higiene del cárter; tus pulmones y tu piel te lo agradecerán.

Solución de problemas comunes del refrigerante CNC

(Istock)

En Keso, hemos visto ambas caras. Algunos clientes dejan de lado por completo sus problemas de refrigerante, externalizando la eliminación y el servicio de recarga, lo que les ahorra días de inactividad al año. Otros simplemente nos consultan para obtener recetas optimizadas de refrigerante que prolongan la vida útil del cárter. En cualquier caso, la opinión de nuestros expertos suele ser rentable. Puede solicitar hoy mismo un presupuesto gratuito para nuestros servicios de mecanizado CNC, ya que incluso los mejores sistemas de refrigeración pueden fallar. Sin embargo, esto es lo que debe hacer cuando las cosas se ponen feas:

La bomba se sobrecalienta o se bloquea: Generalmente se trata de un problema de acumulación de lodos. Limpie el cárter, los impulsores y considere mejorar la filtración antes de reiniciar.

Separación o tinción: Las emulsiones que se descomponen suelen indicar problemas de agua dura o incompatibilidad de marca. A veces, cambiar de marca de refrigerante funciona, pero la filtración y el agua desionizada suelen solucionar el problema.

Bacterias, olor y película: El temido "sumidero rancio". Solución: Desnatadores de disco para el aceite residual. Sistemas de aireación para evitar la proliferación anaeróbica de bacterias. Limpieza programada del sumidero antes de que la proliferación se vuelva catastrófica.

Piense en el cuidado del refrigerante como en el cuidado de una máquina: la negligencia provoca mal olor, manchas y tiempo de inactividad.

¿Cuándo elegir servicios profesionales de refrigeración CNC frente a hacerlo usted mismo?

El mantenimiento del refrigerante suele quedar en segundo plano en talleres con mucha actividad. Sin embargo, decidir entre el mantenimiento interno o la subcontratación puede ser una decisión estratégica:

Bricolaje en casa: El costo es menor si se cuenta con el personal necesario, pero requiere capacitación, pruebas periódicas y disciplina. Un paso en falso puede convertir el sumidero en un riesgo biológico.

Servicios profesionales: Es más costoso al principio, pero ahorra horas de inactividad y garantiza un rendimiento constante del refrigerante. Algunos proveedores se encargan de la eliminación segura, mejoras de filtración y mezclas de refrigerante personalizadas.

Consejos de diseño: Optimización del flujo de refrigerante y la colocación de las boquillas

El diseño inteligente llega muy lejos:

Posicionamiento de la boquilla: Apunte siempre a la interfaz de la herramienta y la viruta. Las múltiples boquillas ajustables le permiten adaptarse a los cambios de herramienta sin tener que reiniciar toda la configuración.

Refrigerante a través del husillo: Ideal para taladrado profundo y evacuación de virutas de gran volumen. Si bien es costoso, puede duplicar la vida útil de la herramienta en operaciones exigentes.

Alta presión vs. inundación:

El refrigerante por inundación es barato, confiable y funciona bien para el fresado general.

Los sistemas de alta presión brillan en aleaciones aeroespaciales y aplicaciones de perforación larga, pero implican un mayor mantenimiento de la bomba.

¿Una buena regla general? Vigila las virutas. Si no se despegan, la configuración de la boquilla no está funcionando correctamente..

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN