1. Inteligente: la IA y el aprendizaje automático potencian la optimización de todo el proceso.

- Mecanizado adaptativo

- El algoritmo de IA analiza la fuerza de corte, la vibración, la temperatura y otros datos en tiempo real y ajusta dinámicamente la velocidad de avance y la velocidad del husillo para reducir el desgaste de la herramienta y mejorar la precisión del mecanizado.

- Estudio de caso: Siemens desarrolló un sistema de control impulsado por IA que predice la vida útil de la herramienta y proporciona alertas tempranas, lo que reduce el tiempo de inactividad en un 30%.

- Optimización de parámetros de proceso

- Los modelos de aprendizaje automático generan escenarios de corte óptimos basados en datos históricos de mecanizado, como la optimización de la estrategia de evacuación de viruta en la perforación de agujeros profundos.

- Predicción y compensación de defectos:

- Combinado con la tecnología de gemelo digital, la trayectoria de la herramienta se compensa de antemano simulando posibles distorsiones o errores durante el mecanizado.

2. Fabricación híbrida: integración perfecta de tecnologías aditivas y sustractivas

- Impresión 3D + Mecanizado de compuestos CNC

- Fabricación aditiva (por ejemplo, impresión 3D de metal) para prototipado rápido de estructuras complejas, mecanizado de precisión CNC para acabado superficial y control de tolerancia.

- Un ejemplo concreto: la serie LASERTEC 3D de DMG MORI combina "impresión + fresado".

- Procesamiento de materiales en gradiente

- Combine la impresión 3D de múltiples materiales y la tecnología CNC para fabricar piezas con diferencias de rendimiento locales (por ejemplo, superficie resistente al desgaste + núcleo liviano).

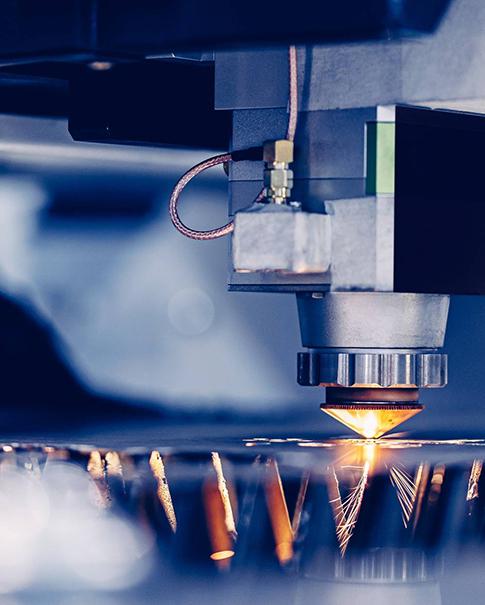

3. Mecanizado de ultraprecisión: un gran avance en la precisión nanométrica

- Procesos micro-nanogn tecnología

- La nanomáquina herramienta con enlace de 5 ejes puede procesar lentes ópticas, sensores MEMS, etc., con una rugosidad superficial de Ra 1 nm o menos.

- Aplicaciones: Piezas de máquinas de litografía de semiconductores, piezas de microrrobots médicos.

- Tecnología de refrigeración y herramientas adicionales

- Herramientas revestidas de diamante, tecnología de enfriamiento con nitrógeno líquido a baja temperatura para un corte eficiente de materiales difíciles de mecanizar como cerámica de carburo de silicio.

4. Fabricación ecológica: la conservación de la energía y la protección del medio ambiente se han convertido en los indicadores centrales**

- Corte en seco y lubricación de cantidad mínima (MQL):

- Reducir el uso de fluido de corte en un 90%, reducir el costo de eliminación de líquidos residuales y la contaminación ambiental.

- Sistema de Recuperación de Energía

- La energía de frenado de la máquina herramienta se devuelve a la red eléctrica, lo que reduce el consumo de energía entre un 15% y un 20%.

5. Fabricación flexible: Respuesta eficiente para lotes pequeños y múltiples variedades

- Diseño de máquina modular:

- Cambie rápidamente husillos, cargadores de herramientas y accesorios para adaptarse a las necesidades de mecanizado de diferentes piezas.

- Producción colaborativa en la nube

- A través de la plataforma de Internet industrial, se puede emitir de forma remota el programa de procesamiento y se puede monitorear el estado de los equipos de la fábrica global.

- Estudio de caso: El sistema FIELD de FANUC admite la interconexión de dispositivos multimarca.

- Cambios impulsados por gemelos digitales:

- La tecnología de puesta en servicio virtual acorta el tiempo de cambio de producción en más del 50%, siendo especialmente adecuada para la producción personalizada de equipos médicos.

6. Colaboración humano-robot: de la automatización a la autonomía**

- Integración de robots colaborativos (Cobot):

- Los robots son responsables de la carga y descarga, las pruebas, las máquinas herramienta CNC se centran en el mecanizado de alto valor y la colaboración hombre-máquina mejora la eficiencia.

- Aplicación: La línea de producción de autopartes está desatendida las 24 horas del día.

- Operación y capacitación asistida por AR/VR

- Las gafas de realidad aumentada guían a los trabajadores para dominar rápidamente operaciones complejas de máquinas, reduciendo los ciclos de capacitación.

- Sistema de toma de decisiones autónoma

- Procesamiento de datos en tiempo real basado en computación de borde, la máquina puede elegir la trayectoria de la herramienta o solicitar mantenimiento de forma independiente.

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN