Mecanizado CNC robótico

Jul 16, 2025

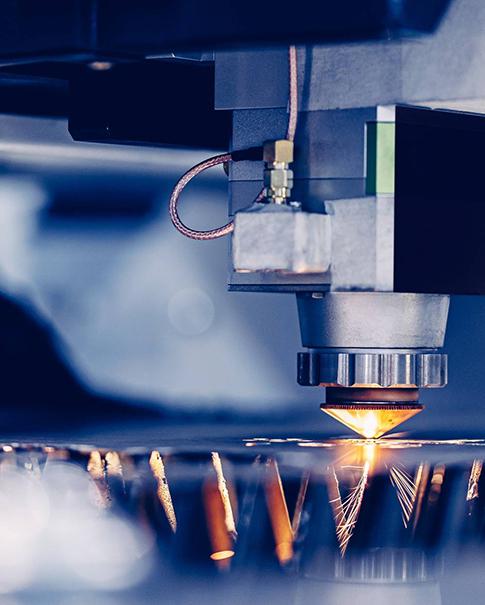

El mecanizado CNC robótico ofrece numerosos beneficios sobre los métodos de fabricación tradicionales, mejorando la productividad y la precisión.

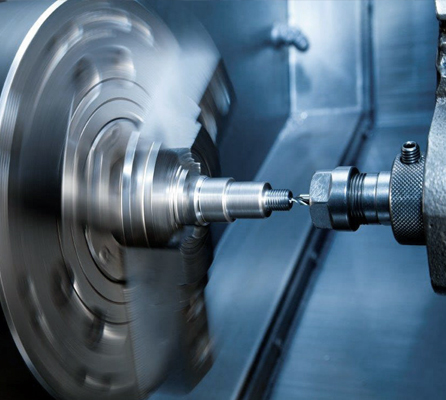

El mecanizado CNC robótico representa un avance significativo en la tecnología de fabricación, al combinar la precisión y la eficiencia del mecanizado CNC con la versatilidad y adaptabilidad de la robótica. Esta innovadora integración está transformando diversas industrias al mejorar la productividad, garantizar una calidad constante y facilitar la producción en masa de piezas complejas.

Si le interesa el mecanizado CNC robótico y desea saber más sobre sus posibles aplicaciones, ¡ha llegado al lugar indicado! En este artículo, compartimos los fundamentos del mecanizado CNC robótico y exploramos el papel de la robótica en la fabricación. También analizaremos sus diversas ventajas y aplicaciones para obtener una visión completa de sus capacidades actuales y su potencial futuro. Pero antes de profundizar, entendamos qué es el mecanizado CNC robótico y cómo funciona.

¿Qué es el mecanizado CNC robótico?

El mecanizado CNC robótico integra la robótica con la tecnología CNC para optimizar las capacidades de fabricación. Esta combinación aprovecha las ventajas de ambas tecnologías, dando como resultado un proceso de producción más eficiente y versátil.

Implica el uso de sistemas robóticos para asistir o realizar tareas de mecanizado CNC. Esto puede abarcar desde tareas sencillas como la carga y descarga de piezas hasta operaciones más complejas donde los robots realizan el mecanizado.

Tipos de configuraciones de mecanizado CNC robótico

Mecanizado CNC asistido por robot: Los robots asisten a las máquinas CNC tradicionales al gestionar tareas como la carga, descarga y reposicionamiento de piezas. Esta configuración mejora la eficiencia y reduce la intervención humana en tareas repetitivas.

Celdas de mecanizado CNC robóticas totalmente integradas: En estas configuraciones, los robots y las máquinas CNC están completamente integrados en un único sistema. Los robots realizan las tareas de mecanizado directamente, lo que ofrece mayor flexibilidad y capacidad para gestionar geometrías y operaciones complejas.

Componentes clave y tecnologías involucradas

Brazos robóticos: equipados con varios efectores finales, como pinzas, cortadores y taladros, los brazos robóticos realizan operaciones de mecanizado precisas.

Efectores finales: herramientas conectadas a los brazos robóticos para interactuar con la pieza de trabajo, incluidas fresas, taladros y muelas abrasivas.

Máquinas CNC: Máquinas CNC tradicionales modificadas para integrarse con sistemas robóticos, mejorando sus capacidades.

Software de Control: Sistemas de software avanzados que coordinan las acciones de los robots y máquinas CNC, garantizando un funcionamiento sincronizado y eficiente.

Ventajas del mecanizado CNC robótico

El mecanizado CNC robótico ofrece numerosos beneficios sobre los métodos de fabricación tradicionales, mejorando la productividad y la precisión en diversas aplicaciones industriales.

Mayor productividad y eficiencia

Operación continua: Los sistemas robóticos pueden operar de forma continua sin interrupciones, lo que aumenta significativamente la productividad general. Esta capacidad de trabajar 24/7 reduce los tiempos de producción y satisface la alta demanda con mayor eficacia.

Tiempo de inactividad reducido: la automatización minimiza el error humano y el tiempo de inactividad de la máquina, ya que los robots pueden adaptarse rápidamente a nuevas tareas sin requerir una reconfiguración o configuración extensa.

Precisión y calidad mejoradas

Reducción del error humano: Los sistemas robóticos eliminan las inconsistencias asociadas con el trabajo manual. Ejecutan tareas con alta precisión y repetibilidad, garantizando una calidad consistente en todas las piezas producidas.

Rendimiento constante: los robots mantienen la precisión durante largos períodos, proporcionando resultados uniformes que cumplen con estrictos estándares de calidad.

Programable para manejar distintos grados de complejidad

Manejo de geometrías complejas: el mecanizado CNC robótico puede gestionar diseños intrincados y geometrías complejas que serían desafiantes o imposibles con el mecanizado manual.

Personalización: Los robots se pueden reprogramar fácilmente para adaptarse a los cambios en el diseño del producto o los requisitos de fabricación, lo que permite una rápida adaptación a nuevos proyectos y pedidos personalizados.

Costo-efectividad a largo plazo

Reducción de costos laborales: La automatización de los procesos de mecanizado reduce la necesidad de mano de obra, lo que a su vez disminuye los costos operativos. Si bien la inversión inicial en sistemas robóticos puede ser elevada, el ahorro a largo plazo en costos laborales es sustancial.

Mayor rendimiento: una mayor eficiencia y una reducción del tiempo de inactividad conducen a tasas de producción más altas, lo que se traduce en una mejor utilización de los recursos y un retorno de la inversión más rápido.

Aplicaciones del mecanizado CNC robótico

El mecanizado CNC robótico encuentra aplicaciones en diversas industrias, impulsadas por la necesidad de precisión, eficiencia y la capacidad de manejar tareas complejas.

Industria aeroespacial

El sector aeroespacial requiere piezas con tolerancias extremadamente estrictas y alta precisión. El mecanizado CNC robótico es ideal para la fabricación de componentes como álabes de turbinas, piezas de motores y elementos estructurales, garantizando altos estándares de calidad y consistencia.

Fabricación de automóviles

En la industria automotriz, el mecanizado CNC robótico se utiliza para producir componentes de motor, piezas de transmisión y carrocerías complejas. La flexibilidad y precisión de los sistemas robóticos permiten la producción eficiente de piezas estándar y personalizadas.

Producción de dispositivos médicos

El sector médico exige alta precisión y limpieza en la fabricación. El mecanizado robótico CNC se utiliza para producir implantes médicos, instrumental quirúrgico y equipos de diagnóstico con la precisión y consistencia necesarias para cumplir con las normas regulatorias.

Fabricación de productos electrónicos y semiconductores

En la fabricación de electrónica y semiconductores, el mecanizado CNC robótico se utiliza para crear componentes como placas de circuitos, conectores y carcasas. La precisión de los sistemas robóticos garantiza la integridad de estas complejas piezas, esenciales para el correcto funcionamiento de los dispositivos electrónicos.

Aplicaciones industriales generales

En diversas industrias, el mecanizado CNC robótico se utiliza para tareas generales de fabricación. Desde la creación de moldes y matrices hasta la producción de bienes de consumo, la versatilidad y eficiencia de los sistemas robóticos mejoran la capacidad de producción general.

Consideraciones técnicas y desafíos

La integración de la robótica con el mecanizado CNC presenta varias consideraciones y desafíos técnicos que deben abordarse para garantizar un funcionamiento perfecto y un rendimiento óptimo.

Desafíos de la integración

La sincronización de sistemas robóticos con máquinas CNC puede ser compleja debido a las diferencias en sus protocolos operativos e interfaces de comunicación. Uno de los principales retos es lograr la coordinación en tiempo real entre el robot y la máquina CNC para garantizar transiciones fluidas y operaciones precisas. Soluciones como el software de control avanzado y el middleware que facilitan la comunicación entre diferentes sistemas son esenciales para superar estos obstáculos de integración.

Compatibilidad de software

El software utilizado para controlar los sistemas robóticos de mecanizado CNC debe ser compatible y capaz de gestionar tareas complejas. Esto implica la integración del software CAD/CAM con el sistema de control del robot y el software operativo de la máquina CNC. Garantizar la compatibilidad y un flujo de datos fluido entre estos componentes de software es crucial para un funcionamiento eficiente. Además, pueden ser necesarias actualizaciones y personalizaciones del software para cumplir con los requisitos específicos de la aplicación.

Mantenimiento y confiabilidad

El mantenimiento regular es vital para la longevidad y la fiabilidad de los sistemas robóticos CNC. Esto incluye revisiones rutinarias, lubricación, calibración y sustitución de piezas desgastadas. Implementar estrategias de mantenimiento predictivo, basadas en IA y aprendizaje automático, puede ayudar a anticipar posibles problemas y minimizar las paradas imprevistas. Garantizar un programa de mantenimiento riguroso puede mejorar significativamente la fiabilidad y el rendimiento de los sistemas robóticos de mecanizado CNC.

Medidas y normas de seguridad

Operar sistemas robóticos CNC conlleva riesgos de seguridad inherentes debido a la interacción entre maquinaria de alta velocidad y brazos robóticos. Implementar protocolos y estándares de seguridad rigurosos es crucial para proteger a los operadores y los equipos. Esto incluye el uso de barreras de seguridad, mecanismos de parada de emergencia y el cumplimiento de las normas de seguridad específicas del sector. La capacitación adecuada de los operadores y las auditorías de seguridad periódicas pueden mitigar aún más los riesgos y garantizar un entorno de trabajo seguro.

Impacto económico y ambiental

El mecanizado CNC robótico no sólo ofrece ventajas técnicas sino que también aporta importantes beneficios económicos y medioambientales.

Análisis de costos

La inversión inicial en la instalación de sistemas robóticos CNC puede ser considerable, incluyendo el coste de robots, máquinas CNC, software y servicios de integración. Sin embargo, esta inversión suele generar importantes ahorros a largo plazo. Los sistemas automatizados reducen los costes de mano de obra al minimizar la necesidad de intervención manual. Además, una mayor eficiencia de producción y la reducción del tiempo de inactividad contribuyen a una rentabilidad de la inversión más rápida. Un análisis detallado de costes, que considere tanto los gastos iniciales como los ahorros a largo plazo, puede demostrar la viabilidad económica de adoptar el mecanizado robótico CNC.

Más sostenible

El mecanizado CNC robótico contribuye a prácticas de fabricación más sostenibles. La precisión de los sistemas robóticos reduce el desperdicio de material al garantizar un corte y un conformado precisos, lo que se traduce en un uso más eficiente de las materias primas. Además, la capacidad de operar de forma continua sin interrupciones optimiza el consumo energético. La implementación del mecanizado CNC robótico también puede reducir la huella de carbono de las operaciones de fabricación al minimizar la necesidad de recursos adicionales y las repeticiones de trabajo que consumen mucha energía.

Personalización y escalabilidad

Una de las características destacadas del mecanizado CNC robótico es su capacidad de personalizarse y escalarse según las necesidades específicas de la industria y los volúmenes de producción.

Soluciones de sastrería

Los sistemas robóticos de mecanizado CNC pueden personalizarse para satisfacer las necesidades específicas de cada industria. Por ejemplo, la industria aeroespacial puede requerir robots con efectores finales especializados para la manipulación de materiales delicados, mientras que la industria automotriz podría centrarse en capacidades de producción de alta velocidad. La personalización de la configuración robótica, incluyendo la elección de robots, efectores finales y software de control, garantiza que el sistema se adapte perfectamente a la aplicación y los objetivos de producción deseados.

Escalabilidad

Los sistemas de mecanizado CNC robótico son altamente escalables, lo que los hace adecuados tanto para operaciones pequeñas como grandes. Para las pequeñas empresas, una configuración básica con un solo robot y una máquina CNC puede mejorar significativamente la productividad y la precisión. A medida que la empresa crece, se pueden integrar robots y máquinas CNC adicionales en el sistema, lo que permite aumentar la capacidad de producción sin tener que reestructurar toda la instalación. Esta escalabilidad garantiza que el mecanizado CNC robótico se adapte a las cambiantes necesidades empresariales y a las demandas del mercado, ofreciendo una solución de fabricación flexible y con visión de futuro.

Tendencias e innovaciones futuras

El futuro del mecanizado CNC robótico está determinado por los avances continuos en tecnología, particularmente en las áreas de inteligencia artificial (IA), aprendizaje automático y conectividad.

Avances en IA y aprendizaje automático

La IA y el aprendizaje automático se integran cada vez más en los sistemas robóticos de mecanizado CNC. Estas tecnologías permiten a los robots aprender de los datos, optimizar los procesos y realizar ajustes en tiempo real para mejorar la precisión y la eficiencia. El mantenimiento predictivo, impulsado por la IA, ayuda a anticipar y abordar posibles problemas antes de que provoquen tiempos de inactividad.

Desarrollo de robots colaborativos (cobots)

Los robots colaborativos, o cobots, están diseñados para trabajar junto a operadores humanos. En el mecanizado CNC, los cobots pueden asistir en tareas que requieren destreza y capacidad de decisión humanas, a la vez que ofrecen la precisión y eficiencia de los sistemas robóticos. Esta colaboración mejora la productividad y la seguridad en los entornos de fabricación.

Impacto de la Industria 4.0 y el Internet de las Cosas (IoT)

La integración de los principios de la Industria 4.0 y las tecnologías del IoT está transformando el mecanizado CNC robótico. Las fábricas inteligentes, equipadas con máquinas y sensores interconectados, permiten la recopilación y el análisis de datos en tiempo real, lo que resulta en procesos de fabricación más eficientes y adaptables. El IoT facilita una comunicación fluida entre robots y máquinas CNC, facilitando operaciones coordinadas y un mejor rendimiento.

Potencial para una mayor automatización e integración

Se prevé que la tendencia hacia una mayor automatización e integración continuará. Los desarrollos futuros podrían incluir celdas de mecanizado CNC robóticas aún más sofisticadas, donde los robots se encargan de múltiples tareas, desde la manipulación de la materia prima hasta la inspección del producto terminado. Este nivel de integración optimizará aún más los procesos de producción y reducirá la necesidad de intervención humana.

El futuro del mecanizado CNC robótico es prometedor, con innovaciones orientadas a mejorar la eficiencia, la precisión y la flexibilidad. A medida que la tecnología avanza, el mecanizado CNC robótico desempeñará un papel fundamental en la evolución de las industrias manufactureras.

Reflexiones finales

A medida que el panorama de la fabricación continúa evolucionando, la adopción de tecnologías avanzadas como el mecanizado CNC robótico es crucial para mantener la competitividad y satisfacer las demandas de la producción moderna. En Rotec, nos especializamos en ingeniería de precisión y mecanizado CNC complejo, aprovechando las últimas innovaciones para ofrecer una calidad y eficiencia inigualables. Nuestra experiencia en mecanizado CNC complejo nos permite abordar incluso los proyectos más complejos con precisión y fiabilidad. Si está listo para llevar sus capacidades de fabricación al siguiente nivel,

SUSCRÍBETE A NUESTRO BOLETÍN

SUSCRÍBETE A NUESTRO BOLETÍN